发布时间:2025-10-15 13:31:41

作者:小编

阅读:

在工业自动化与新能源技术高速发展的背景下,电机性能测试的精度要求已从“可用”升级为“精准可控”。传统测试方法依赖人工记录与分立仪表,存在数据延迟、同步性差等缺陷,而扭矩传感器的引入,通过实时采集扭矩、转速等核心参数,为电机性能评估提供了数字化解决方案。本文将从技术原理、应用场景与实操方法三个维度,解析扭矩传感器在电机测试中的核心价值。

电机性能测试需同时获取扭矩、转速、功率等参数,但传统测试面临三大难题:

动态响应滞后:电机启动、变速过程中,扭矩瞬态变化快,人工记录易丢失关键数据;

多参数同步难:电压、电流、扭矩需同步采集,分立仪表难以实现时间对齐;

故障诊断低效:轴承磨损、转子不平衡等故障初期仅表现为扭矩波动,传统方法难以捕捉。

案例:某风电设备制造商曾因未实时监测齿轮箱扭矩,导致轴承疲劳断裂,维修成本超百万元。引入扭矩传感器后,通过监测扭矩波动幅度,提前3个月预警故障,避免了非计划停机。

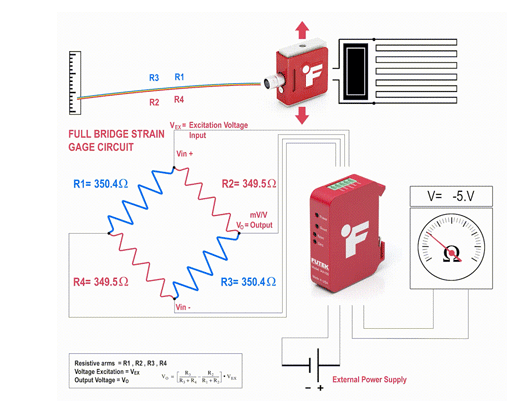

扭矩传感器的核心在于将机械扭矩转化为可测量的电信号,主流技术路线包括:

应变片式:弹性轴受扭时产生剪切应变,粘贴的应变片阻值变化,通过惠斯通电桥输出与扭矩成正比的电压信号。

相位差式:在传动轴两端安装齿轮盘,扭矩使轴产生扭转变形,导致两齿轮相位差,电磁传感器捕捉相位差并计算扭矩。

磁弹性式:铁磁材料在应力作用下磁导率变化,检测线圈感应磁场变化,输出与扭矩相关的电压信号。

技术对比:

应变片式精度高(±0.1%FS),适用于静态与动态测试;

相位差式非接触测量,适合高速旋转轴;

磁弹性式抗电磁干扰强,适用于重载工业场景。

1. 动态性能测试:绘制扭矩-转速曲线

通过联轴器将传感器串联于电机与负载之间,实时采集扭矩与转速数据,生成扭矩-转速曲线。

操作要点:

传感器量程选择遵循“三五原则”:1N·m以内测试范围不小于量程1/3,1N·m以上不小于1/5;

使用功率分析仪同步采集电参数,避免瞬态数据丢失。

2. 故障诊断:通过扭矩波动定位问题

电机故障(如轴承磨损、气隙不均)会导致扭矩波动。传感器采集的扭矩数据经频谱分析,可识别故障特征频率。

案例:某电动汽车电机测试中,扭矩传感器检测到2倍频波动,结合振动分析确诊转子动不平衡,修复后效率提升5%。

3. 调速控制:闭环反馈实现精准控制

在变频调速系统中,传感器实时反馈扭矩与转速,控制系统通过调节输入电压实现闭环控制。

技术优势:

调速精度达±0.1%,响应时间<10ms;

避免过载运行,延长电机寿命。

1. 机械安装

对中要求:传感器轴与电机、负载轴同轴度≤0.05mm,否则引入附加弯矩;

联轴器选择:弹性联轴器可补偿轴向偏移,膜片联轴器适合高速场景。

2. 电气连接

传感器输出信号(如0-5V、4-20mA)需接入数据采集卡或功率分析仪;

避免长距离传输,信号线使用屏蔽双绞线。

3. 数据采集与处理

采样频率≥10kHz,捕捉瞬态峰值;

使用滤波算法(如移动平均)消除噪声。

Q1:扭矩传感器能否用于变频电机测试?

A:可以,但需选择抗电磁干扰能力强的磁弹性式或光纤式传感器,并确保信号线远离变频器输出电缆。

Q2:如何判断传感器测量数据异常?

A:对比历史数据,若扭矩波动幅度超过额定值的5%,或出现非周期性尖峰,可能为故障前兆。

Q3:传感器量程选大了会影响精度吗?

A:会,量程过大导致小扭矩测量时信号分辨率低,建议遵循“三五原则”选择量程。

Q4:动态测试与静态测试的区别是什么?

A:动态测试捕捉瞬态变化(如启动、制动),需高采样频率;静态测试测量稳态值,对响应速度要求低。

Q5:传感器需要定期校准吗?

A:需要,建议每12个月校准一次,校准设备需具备国家计量认证。

扭矩传感器通过将机械扭矩转化为电信号,为电机性能测试提供了高精度、实时化的解决方案。从动态性能评估到故障诊断,从调速控制到能效分析,其应用覆盖了电机研发与生产的全生命周期。掌握传感器的选型、安装与数据处理方法,是提升电机测试效率与可靠性的关键。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn