发布时间:2025-10-15 13:35:46

作者:小编

阅读:

无线扭矩传感器在旋转轴测试中具有无需布线、抗干扰强等优势,但安装不当易导致数据失真或设备损坏。本文从安装位置选择、联轴器匹配、同轴度控制等关键环节切入,结合弹性支撑与刚性安装的适用场景,提供可落地的安装技巧。

在电机性能评估、风机传动效率监测等场景中,无线扭矩传感器凭借实时数据传输、免布线干扰的优势,逐渐成为旋转轴测试的主流工具。然而,许多工程师在安装后发现:传感器输出信号波动大、数据与理论值偏差超10%,甚至出现设备过热报警。问题根源往往不在传感器本身,而在于安装环节的疏漏。

1. 轴向力与侧向力的“双重夹击”

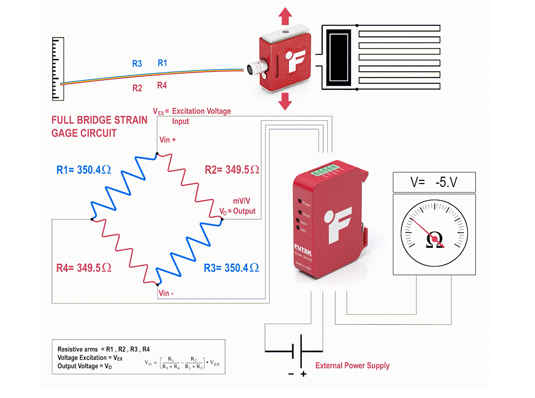

旋转轴测试中,轴向推力或侧向偏移力会通过联轴器传递至传感器,导致应变片产生非扭矩变形。例如,在风机传动轴测试中,若传感器安装位置靠近齿轮箱,齿轮啮合产生的轴向推力可能使扭矩测量值偏移15%-20%。

解决方案:选择旋转轴中段作为安装点,确保传感器两侧联轴器长度比为1:1,通过力学平衡抵消轴向力。若必须靠近动力源,需在传感器与联轴器间加装径向轴承,将侧向力导向基座。

2. 温度与湿度的“隐形杀手”

高温环境会加速传感器内部应变片胶层老化,湿度超85%则可能导致电路板短路。某船舶推进轴测试案例中,因未对传感器进行防水处理,导致湿度侵入后信号中断。

解决方案:优先选择环境温度0-60℃、湿度<85%的安装区域。若环境恶劣,需采用IP67防护等级传感器,并在连接处涂抹三防漆。

1. 刚性联轴器的“双刃剑”

刚性联轴器(如膜片式)传递扭矩效率高,但要求动力源与负载轴线同轴度<0.05mm。某电机测试中,因刚性联轴器安装偏差达0.1mm,导致传感器输出波动超±5%。

适用场景:低速(<300rpm)、振动小的精密传动系统。

2. 弹性联轴器的“缓冲术”

弹性柱销联轴器可补偿0.2-0.5mm的轴向/径向偏差,但需注意弹性体老化问题。某风电齿轮箱测试中,弹性联轴器使用2年后因橡胶硬化,导致扭矩传递损失达8%。

适用场景:高速(>1000rpm)、振动频繁的工业设备。

操作要点:

定期检查弹性体裂纹,每1年更换一次;

安装时预压弹性体0.5-1mm,避免初始间隙导致冲击。

旋转轴测试中,传感器轴线与被测轴线同轴度偏差每增加0.1mm,扭矩测量误差约提升3%。某汽车传动轴测试中,因基座加工误差导致同轴度偏差0.3mm,最终扭矩数据偏差达9%。

控制方法:

激光对中法:使用激光对中仪调整传感器位置,确保轴线偏差<0.05mm;

百分表检测法:在传感器输入/输出端安装百分表,旋转轴一周检测径向跳动,调整基座直至跳动量<0.02mm;

过渡套使用:对非标轴径(如φ45mm轴配φ50mm传感器),定制过渡套减少装配间隙。

无线扭矩传感器通过2.4GHz频段传输数据,但电机变频器、电焊机等设备产生的电磁干扰可能使信号丢包率超30%。某工厂测试中,因传感器与变频器间距仅1米,导致数据中断频发。

优化方案:

传感器与强电磁源间距>3米;

采用跳频扩频(FHSS)技术,自动切换无干扰信道;

接收端天线高度提升1米,避开地面反射干扰。

Q1:无线扭矩传感器能否用于高速旋转轴(>5000rpm)?

A:可选用带磁环供电的无线传感器,通过非接触式能量传输避免滑环磨损,最高支持20000rpm。

Q2:安装后数据波动大,如何快速排查?

A:按“联轴器松动→同轴度偏差→电磁干扰→温度超限”顺序检查,优先使用激光对中仪复核轴线。

Q3:传感器电池续航不足怎么办?

A:选择低功耗设计型号(待机电流<5mA),或加装太阳能充电模块,户外场景可实现自供电。

Q4:能否改造有线传感器为无线?

A:可加装无线数传模块,但需确保模块与传感器输出信号匹配(如频率/电压范围一致)。

Q5:潮湿环境如何防水?

A:采用灌封工艺,将传感器电路板完全包裹硅胶,接口处使用防水接头(IP68等级)。

无线扭矩传感器的安装是“细节决定成败”的典型场景。从位置选择规避干扰力,到联轴器类型匹配转速需求,再到同轴度控制与无线信号优化,每个环节的疏漏都可能导致数据失真。工程师需结合具体工况,在刚性安装的精度与弹性安装的适应性间找到平衡点,同时重视环境防护与定期维护,方能实现旋转轴测试的“零误差”目标。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn