发布时间:2025-10-15 13:41:24

作者:小编

阅读:

在汽车工业中,变速箱作为动力传输的核心部件,其性能直接影响车辆的动力输出、燃油效率与驾驶体验。然而,变速箱内部齿轮啮合、离合器接合等复杂机械运动产生的扭矩波动,若无法精准监测,将导致传动效率下降、异响甚至故障。工业扭矩传感器正是解决这一问题的关键——它如同“精密天平”,实时捕捉变速箱的扭矩变化,为性能优化提供数据支撑。

1. 传动效率的“隐形损耗”

变速箱需将发动机动力高效传递至车轮,但齿轮啮合、轴承摩擦等环节会产生能量损失。传统检测方法依赖理论计算,无法实时反映实际工况下的扭矩传递效率,导致设计优化缺乏依据。

2. 耐久性测试的“时间陷阱”

变速箱需通过数万次循环测试验证可靠性,但人工监测效率低,且难以捕捉瞬态扭矩冲击(如急加速时的齿轮过载)。若未及时发现潜在疲劳点,可能引发批量故障。

3. 故障诊断的“滞后困境”

变速箱异响、顿挫等问题常由扭矩波动引发,但传统检测需拆解部件,耗时且成本高。若能在早期通过扭矩数据定位故障源,可大幅降低维修成本。

1. 实时扭矩监测:传动效率的“显微镜”

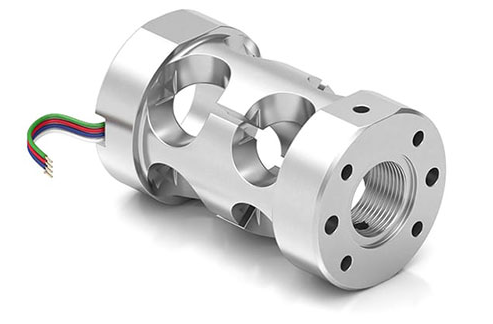

工业扭矩传感器通过应变片或磁弹性原理,实时测量变速箱输入/输出轴的扭矩值。例如,在变速器台架测试中,传感器可捕捉换挡瞬间的扭矩突变,结合转速数据计算传动效率,帮助工程师优化齿轮比与润滑系统设计。

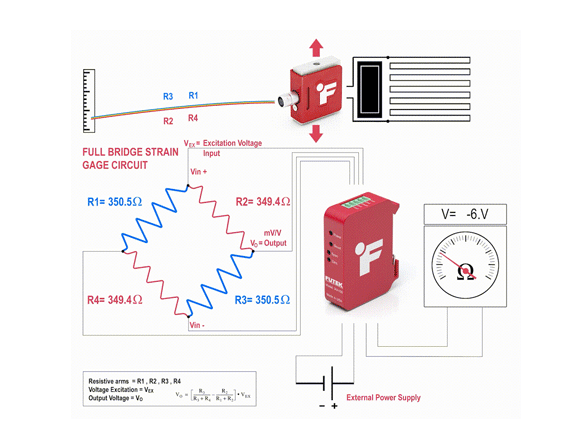

技术原理:应变片式传感器在弹性轴上粘贴高精度电阻应变片,当扭矩作用时,轴表面产生微小形变,导致应变片电阻变化,通过惠斯通电桥转换为电压信号,经放大处理后输出扭矩值。

2. 动态耐久测试:疲劳损伤的“预警器”

在变速箱耐久性测试中,传感器可连续记录数万次循环中的扭矩波动,识别齿轮、轴承等部件的疲劳损伤。例如,当某档位齿轮因长期过载出现微裂纹时,扭矩数据会呈现周期性波动,系统可提前预警并定位故障点。

应用场景:传感器安装于变速器输出轴,与数据采集系统联动,实时绘制扭矩-时间曲线。若曲线出现异常峰值或频率变化,表明部件可能存在设计缺陷或材料疲劳。

3. 故障诊断:异响根源的“定位仪”

变速箱异响常由齿轮啮合不良或轴承损坏引发,传统方法需拆解排查。而扭矩传感器可通过分析扭矩波动频率与幅值,快速定位故障源。例如,若某档位在特定转速下扭矩波动频率与齿轮齿数匹配,可判定为该档位齿轮磨损。

技术优势:非接触式传感器(如相位差式)通过测量轴两端齿轮的相位差计算扭矩,无需改造变速箱结构,且对高速旋转轴的干扰极小。

1. 研发阶段:优化设计的“数据引擎”

在新型变速箱研发中,扭矩传感器可模拟不同工况(如城市拥堵、高速巡航)下的扭矩需求,帮助工程师调整齿轮比、离合器接合压力等参数,实现动力性与经济性的平衡。

2. 生产阶段:质量控制的“火眼金睛”

在变速器装配线上,传感器可检测关键螺栓的拧紧扭矩,确保齿轮、轴承等部件的装配精度。若扭矩值偏离设定范围,系统会立即报警并停止生产线,避免因装配不当导致的早期故障。

3. 售后阶段:故障溯源的“黑匣子”

部分高级变速箱配备内置扭矩传感器,可记录车辆全生命周期的扭矩数据。当出现故障时,维修人员可通过读取数据快速定位问题,缩短维修时间。

Q1:扭矩传感器在变速箱检测中的精度要求有多高?

A:变速箱检测需满足±0.5%FS(满量程)的精度,以确保传动效率、耐久性等关键参数的准确性。高精度传感器可捕捉微小扭矩波动,为设计优化提供可靠依据。

Q2:动态扭矩传感器与静态传感器有何区别?

A:动态传感器适用于旋转轴的实时扭矩监测(如变速箱输出轴),响应速度达毫秒级;静态传感器用于非旋转部件的稳态扭矩测量(如装配螺栓),响应速度较慢但成本更低。

Q3:扭矩传感器能否预测变速箱寿命?

A:通过长期监测扭矩波动数据,结合疲劳分析模型,可预测齿轮、轴承等部件的剩余寿命,为预防性维护提供依据。

Q4:非接触式扭矩传感器的优势是什么?

A:非接触式传感器(如磁弹性式)无需物理连接旋转轴,避免了集流环磨损问题,适用于高速、高温等恶劣环境,且对轴的转动惯量影响极小。

Q5:扭矩传感器数据如何与变速箱控制系统联动?

A:传感器通过CAN总线或无线模块将数据传输至ECU,ECU根据扭矩值调整换挡逻辑、离合器接合压力等参数,实现动力传输的精准控制。

工业扭矩传感器通过实时、精准的扭矩监测,成为变速箱检测的核心工具。它不仅解决了传动效率评估、耐久性测试与故障诊断的难题,更贯穿了变速箱从研发到售后的全生命周期。随着材料科学与信号处理技术的进步,扭矩传感器的精度、响应速度与可靠性将持续提升,为汽车工业的动力系统优化提供更强有力的支持。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn