发布时间:2025-10-15 13:52:25

作者:小编

阅读:

在工业机器人抓取、无人机姿态控制等复杂场景中,六轴力传感器、九轴惯性测量单元等设备需同时捕捉空间力、角速度、磁场等多维度信息。然而,传统单轴校准方法如同“盲人摸象”——仅修正单一维度的零偏或灵敏度误差,却忽视了轴间耦合、温度漂移等系统性问题。当传感器在高温环境或高速运动中工作时,各轴数据交叉干扰导致的测量误差可达15%以上,严重制约系统可靠性。

单轴校准的局限性

以三轴加速度计为例,传统方法通过正反放置采集Z轴数据,计算零偏误差后进行线性补偿。但这种“头痛医头”的方式存在两大缺陷:其一,未考虑X/Y轴与Z轴的机械装配误差,导致空间矢量模长计算偏差;其二,忽略温度对传感器弹性体的非线性影响,在-20℃至60℃温域内,零偏误差可能随温度呈指数级变化。

动态环境的致命短板

在旋转机械振动测试中,陀螺仪的轴间串扰误差尤为突出。当传感器绕X轴旋转时,Y轴因科里奥利效应产生的交叉耦合信号可达主信号的8%,而传统校准仅能消除静态零偏,无法动态补偿这种运动相关性误差。

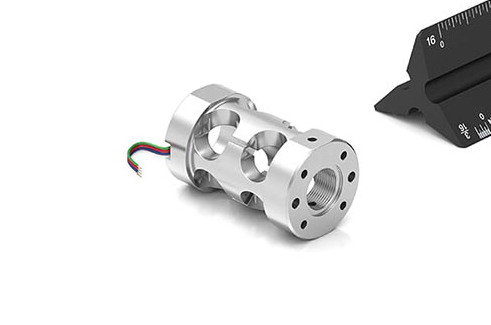

六轴加载装置:模拟真实工况

现代校准系统采用六自由度并联机构,通过伺服电机同步施加拉、压、弯、扭等复合载荷。例如,在模拟机械臂抓取动作时,装置可同时对传感器施加Z轴100N压力、X轴20N·m扭矩以及Y轴5°/s角速度,精准复现实际工况中的多维耦合效应。

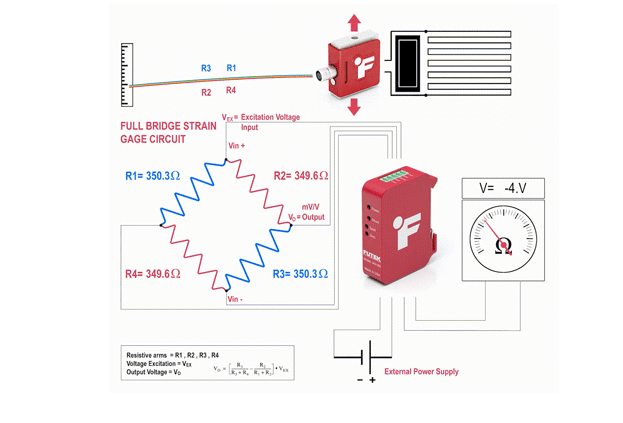

数学建模:解耦六维误差

通过采集数百组多维载荷下的传感器输出数据,利用最小二乘法建立误差修正矩阵。该矩阵包含零偏、灵敏度、非正交性等18项参数,可将原始数据映射至理想坐标系。以磁力计校准为例,经修正后的地磁场测量矢量与理论值的夹角误差可从3.2°降至0.15°以内。

温度自适应补偿

针对MEMS传感器的温度敏感性,研究人员开发出全温域补偿算法。通过在-40℃至85℃范围内划分20个温度区间,建立误差系数与温度的三次多项式模型。实际应用中,内置温度传感器实时调用对应区间的补偿参数,使加速度计在温变环境下的输出稳定性提升3倍。

硬件系统构建

典型校准装置包含六轴加载平台、高精度标准传感器(分辨率达0.01%FS)、动态数据采集系统(采样率≥10kHz)及温控环境箱。其中,加载平台的定位精度需控制在±0.01mm以内,以确保多维力/矩的精确施加。

软件算法优化

采用卡尔曼滤波与神经网络融合的算法架构:前者实时滤除高频噪声,后者通过深度学习建立非线性误差模型。测试数据显示,该方案对动态误差的补偿效果比传统方法提升42%,尤其在高频振动场景中表现突出。

标准化流程制定

国际电工委员会(IEC)发布的《多维力传感器校准规范》明确要求:校准前需进行24小时恒温处理;加载过程中,每个测试点的保持时间不得少于30秒;最终修正矩阵需通过交叉验证确保残差小于0.5%FS。

Q1:多维度校准是否适用于所有类型传感器?

A1:主要针对六轴力传感器、九轴惯性测量单元等具有空间矢量输出特性的设备,单轴传感器无需采用此技术。

Q2:校准周期如何确定?

A2:建议每运行2000小时或环境温度变化超过50℃后进行校准,若发现数据异常波动需立即复检。

Q3:同步校准能否消除所有误差?

A3:可消除系统性误差(如零偏、串扰),但无法解决传感器本身的量程限制或突发故障导致的随机误差。

Q4:该技术与传统方法成本差异?

A4:初期设备投入增加约30%,但单次校准时间从8小时缩短至2小时,长期使用成本更低。

Q5:是否需要专业人员操作?

A5:需具备传感器原理、矩阵运算及实验设计知识的工程师,普通技术人员可通过标准化软件完成基础操作。

多维度同步校准技术通过硬件加载装置与软件算法的深度融合,实现了对多轴传感器系统性误差的精准修正。其核心价值在于突破传统单轴校准的物理边界,将空间矢量测量的相对误差控制在1%以内,为机器人控制、航空航天等高精度领域提供了可靠的数据基础。随着智能材料与边缘计算技术的发展,未来校准系统将向小型化、实时化方向演进,进一步推动工业物联网的智能化升级。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn