发布时间:2025-10-15 13:57:59

作者:小编

阅读:

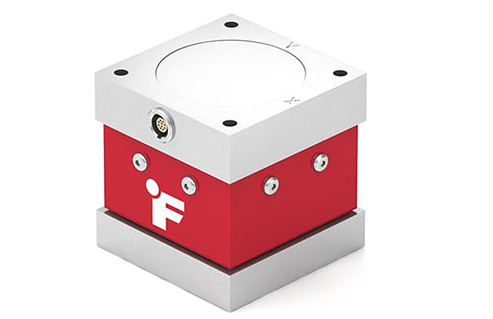

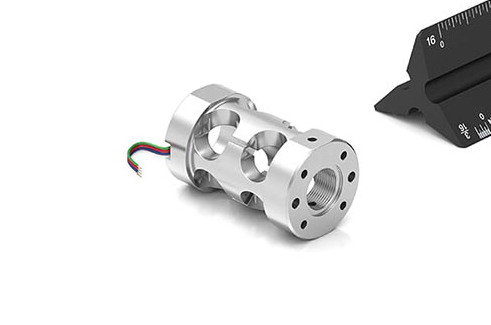

在智能制造浪潮席卷下,自动化装配线已成为工业生产的核心载体。多轴传感器作为捕捉设备运动状态的关键元件,其安装质量直接影响装配精度与生产效率。然而,复杂机械结构、动态负载变化及电磁干扰等因素,常导致传感器数据失真或寿命缩短。本文将系统梳理安装难点,并提供可落地的解决方案。

1. 动态负载下的定位难题

装配线中的机械臂、传送带等设备在高速运动时会产生惯性冲击,传统固定方式易导致传感器位移。例如,六轴机械臂末端执行器的传感器若未采用柔性安装,在抓取工件时可能因瞬时冲击偏移,造成位置反馈误差超过0.1mm。

2. 电气干扰与信号衰减

工业现场存在变频器、伺服电机等强电磁源,传感器信号线若未采用屏蔽双绞线,在10米传输距离内信号衰减可能达30%,导致控制系统误判。某汽车零部件装配线曾因传感器信号干扰,连续3天出现螺栓拧紧力矩超差问题。

3. 机械结构适配性不足

非标设备与通用传感器的接口不匹配是常见问题。例如,某3C产品装配线中,传感器法兰盘与机械臂连接孔位偏差2mm,强行安装后导致传感器外壳开裂,寿命缩短至设计值的1/5。

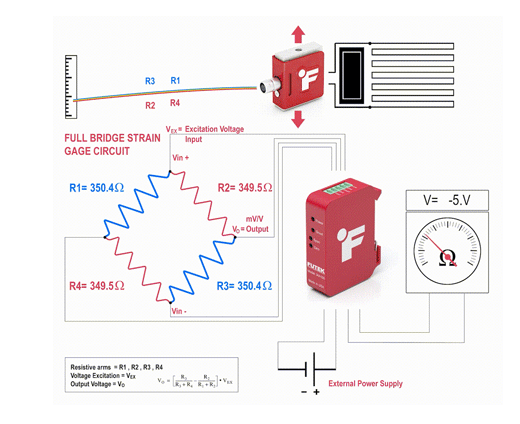

1. 科学选型与预校准

量程匹配:根据装配线最大运动范围选择传感器量程,预留20%安全余量。例如,机械臂关节旋转角度±180°时,应选用±200°量程传感器。

动态响应优化:通过频谱分析确定设备振动主频,选择固有频率高于主频3倍的传感器,避免共振。

预校准流程:在安装前使用激光跟踪仪对传感器进行三维坐标校准,确保初始误差小于0.05mm。

2. 标准化安装流程设计

定位基准确定:以装配线主轴为基准,建立三维坐标系,传感器安装点坐标偏差控制在±0.1mm内。

柔性连接设计:采用弹簧片或橡胶减震垫进行过渡连接,吸收动态冲击。某发动机装配线通过此设计,将传感器寿命从6个月延长至2年。

线缆管理规范:信号线与动力线间距保持30cm以上,穿管时使用金属软管屏蔽,端头采用镀锡处理防止氧化。

3. 抗干扰与冗余设计

差分信号传输:将单端信号改为差分对传输,抗共模干扰能力提升10倍。

数字滤波算法:在控制器中植入移动平均滤波算法,对传感器原始数据进行平滑处理,消除高频噪声。

冗余传感器配置:关键工位采用双传感器互备,当主传感器故障时,备用传感器可在50ms内接管控制。

通过上述方案,某家电装配线实现传感器故障率下降80%,装配精度提升至±0.02mm。未来可进一步探索无线传感器网络与边缘计算结合,实现实时状态监测与自适应调整。

Q1:多轴传感器安装前需要做哪些环境检测?

A:需检测安装面平整度(误差≤0.05mm)、环境温度(工作范围±5℃)、电磁干扰强度(≤5V/m)。

Q2:如何判断传感器安装是否到位?

A:使用激光干涉仪测量安装后传感器的空间位置,对比设计坐标,偏差超过0.1mm需重新调整。

Q3:传感器线缆长度超过多少需要加装信号放大器?

A:模拟信号传输超过15米、数字信号超过30米时,建议加装有源信号放大器。

Q4:机械振动对传感器的影响如何量化?

A:通过加速度传感器测量振动幅值,当振动频率接近传感器固有频率时,需调整安装方式或增加阻尼。

Q5:多轴传感器与单轴传感器的安装差异是什么?

A:多轴传感器需确保各轴垂直度误差<0.5°,且安装面刚度需提高30%以防止耦合误差。

工业多轴传感器在自动化装配线的安装需兼顾机械适配、电气抗干扰与动态响应优化。通过科学选型、标准化流程及冗余设计,可显著提升系统稳定性。未来随着智能传感技术的发展,安装方案将向自适应、免维护方向演进。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn