发布时间:2025-10-15 14:09:05

作者:小编

阅读:

汽车零部件的力学性能测试长期面临挑战:发动机悬置的振动测试中,单轴传感器仅能记录垂直方向的力,却无法捕捉横向剪切力对支架的疲劳损伤;碰撞模拟实验中,假人颈部受力需同时解析扭转力矩与轴向压力,传统传感器因维间干扰导致数据失真;精密装配环节,螺栓拧紧力的三维分量控制直接影响连接可靠性,但单点测量无法满足动态调整需求。

这些场景暴露了传统测试方法的局限性——单轴传感器无法解析多向力耦合效应,而多向力组合测试又面临设备同步性差、数据融合困难等问题。汽车行业对测试精度的要求已从“单一方向测量”升级为“全维度力学画像”,多轴传感器因此成为破解测试瓶颈的关键工具。

1. 力学分解:从三维空间到六维矩阵

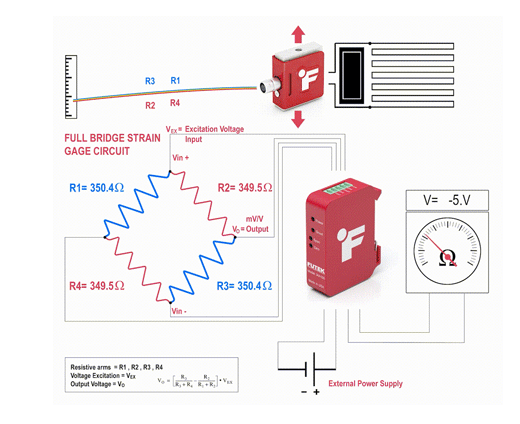

多轴传感器通过弹性体结构设计,将外力分解为笛卡尔坐标系下的三个力分量(Fx/Fy/Fz)与三个力矩分量(Mx/My/Mz)。例如,六维力传感器采用十字梁或斯特瓦特平台结构,利用应变片组网技术,使每个方向的力/力矩独立触发特定应变片组的电阻变化,再通过惠斯通电桥电路将电阻变化转换为电压信号。

2. 维间解耦:消除“交叉干扰”的技术突破

多向力同时作用时,弹性体的形变会引发维间耦合效应(如X轴力导致Y轴应变片误响应)。解决这一问题的核心在于:

弹性体优化:通过拓扑结构设计,使各向力学传递路径独立;

算法补偿:采用最小二乘法或神经网络模型,对原始信号进行逆矩阵运算,剥离干扰分量;

标定工艺:在六维力加载台上进行正交标定,建立力/力矩与输出电压的映射关系库。

3. 动态响应:从静态测量到实时反馈

在机器人装配场景中,传感器需以毫秒级响应速度反馈力控信号。这依赖于:

高带宽设计:采用压电陶瓷或光纤传感技术,提升信号采集频率;

边缘计算:在传感器内部集成FPGA芯片,实现原始数据的实时解算;

抗干扰能力:通过电磁屏蔽与温度补偿算法,确保复杂工况下的数据稳定性。

场景1:发动机悬置振动分析——捕捉“隐形疲劳源”

某车企在测试发动机悬置时,通过三轴力传感器发现:垂直方向振动幅值虽符合标准,但横向剪切力在特定转速下引发支架共振。进一步分析显示,横向力与垂直力的相位差导致支架微动磨损,最终通过优化悬置刚度曲线解决了问题。

场景2:碰撞模拟假人受力监测——量化“人体损伤阈值”

在正面碰撞实验中,六维力传感器部署于假人颈部、胸部与腿部:

颈部:同步监测轴向压缩力(避免椎骨骨折)与弯曲力矩(防止韧带撕裂);

胸部:解析安全带预紧力与方向盘冲击力的三维分量,优化约束系统参数;

腿部:记录膝部与仪表板的碰撞力,校准安全气囊触发时机。

场景3:精密装配力控——从“经验拧紧”到“数据驱动”

在电池模组装配线上,六维力传感器集成于机械臂末端:

螺栓拧紧:实时监测轴向力与侧向力,当侧向力超过阈值时自动调整路径,避免螺纹滑扣;

间隙控制:通过力矩反馈动态调整部件位置,确保密封面均匀贴合;

质量追溯:存储每个装配节点的力/力矩数据,形成可追溯的工艺档案。

Q1:多轴传感器与单轴传感器的核心差异是什么?

A1:单轴传感器仅能测量单一方向的力,而多轴传感器可同步解析三维力与三维力矩,解决维间耦合问题,适用于复杂力学场景。

Q2:六维力传感器的标定难度为何高于三轴传感器?

A2:六维传感器需在六个自由度上建立独立标定曲线,且需消除维间干扰,标定过程涉及正交力加载与矩阵解算,复杂度呈指数级增长。

Q3:多轴传感器能否用于高温环境下的汽车测试?

A3:可通过采用耐高温应变片、光纤传感或无线传输技术,但需在弹性体材料与密封工艺上进行特殊设计。

Q4:多维力测量数据如何应用于汽车NVH优化?

A4:通过分析发动机、传动系统等多维力谱,识别振动源与传递路径,进而优化结构刚度或添加阻尼材料。

Q5:机器人装配中多轴传感器的响应速度要求是多少?

A5:通常需达到毫秒级(<10ms),以确保力控指令与机械臂运动同步,避免过冲或振荡。

多轴传感器通过力学分解、维间解耦与动态响应技术,实现了汽车零部件测试从“单点测量”到“全维度画像”的跨越。其在发动机振动分析、碰撞安全评估与精密装配等领域的应用,不仅提升了测试精度,更推动了汽车设计从经验驱动向数据驱动的转型。随着材料科学与算法技术的进步,多轴传感器将进一步融入汽车智能化制造体系,成为保障产品安全性与可靠性的核心工具。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn