发布时间:2025-10-15 14:18:57

作者:小编

阅读:

在心脏起搏器导线拉力测试中,通用传感器因体积过大无法嵌入测试腔体;在骨科手术机器人关节力反馈环节,标准量程传感器难以捕捉微米级形变信号;在无菌手术室环境下,普通防护等级传感器因水雾侵蚀频繁故障……这些场景暴露出医疗器械行业对拉力传感器的特殊需求:既要满足严苛的空间限制,又要实现高精度测量,同时需适应复杂医疗环境。传统标准化传感器已难以支撑医疗设备向智能化、微创化发展的技术需求。

路径一:弹性体结构创新实现空间-性能平衡

针对手术机器人关节力反馈场景,工程师采用钛合金材质与仿生铰链结构,将传感器高度压缩至18mm,同时通过有限元分析优化应力分布,使量程范围覆盖0.5N-50N。这种设计使传感器可嵌入直径12mm的关节腔体,形变响应时间缩短至0.3ms,满足实时力控需求。在心脏介入导管应用中,采用螺旋缠绕式弹性体结构,将线性工作区延长至量程的85%,确保导管推送力测量的稳定性。

路径二:多模态信号补偿应对复杂环境

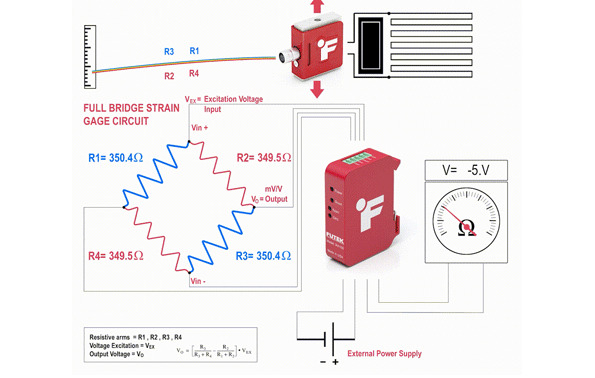

医疗设备常面临温度波动(4℃-37℃)、电磁干扰(MRI设备场强3T)等挑战。某型植入式传感器采用四线制桥路补偿技术,在惠斯通电桥中集成温度敏感电阻与压阻系数调节模块,使温度漂移控制在0.005%FS/℃以内。针对手术室高频电刀干扰,开发电磁屏蔽层与数字滤波算法,将噪声抑制比提升至60dB,确保力信号传输的完整性。

路径三:模块化设计降低定制成本

针对医疗设备迭代快的特点,采用"核心传感单元+可替换接口"的模块化架构。基础传感模块集成应变计与信号调理电路,通过标准化接口与医疗设备连接。当需要适配不同量程时,仅需更换接口模块即可实现0.1N-1000N的跨量程切换。某型康复机器人通过此方案,将传感器开发周期从18个月压缩至6个月,成本降低40%。

在微创手术机器人领域,定制化传感器实现三大突破:

力觉反馈精度:采用纳米晶合金弹性体与16位ADC采样,将触觉反馈分辨率提升至0.01N,使医生可感知0.2mm的组织差异

生物相容性优化:通过PDMS涂层与激光焊接工艺,使传感器表面粗糙度降至Ra0.05μm,满足ISO 10993植入级标准

无线传输集成:在22mm×12mm封装内集成蓝牙5.0模块,实现200Hz采样率下的实时数据传输,功耗降低至3mW

在骨科动力工具测试中,定制传感器展现出独特价值:

采用双区应变计布局,在50mm长度内实现0-200N(低量程区)与0-2000N(高量程区)的双模测量

通过动态量程切换算法,使工具启动冲击阶段的过载保护响应时间缩短至2ms

防护等级提升至IP69K,可承受高压冲洗与化学消毒

Q1:定制传感器开发周期需要多久?

A:通常需8-12个月,包含需求分析、结构设计、材料验证、环境测试四个阶段。复杂医疗应用可能延长至15个月。

Q2:如何确保传感器与医疗设备的兼容性?

A:需从机械接口(尺寸/安装方式)、电气特性(信号类型/供电电压)、通信协议(有线/无线)三个维度进行匹配设计。

Q3:定制化是否会增加设备成本?

A:初期开发成本较高,但通过模块化设计和批量生产,单位成本可控制在标准化传感器的1.2-1.5倍,而性能提升带来的诊疗效率提升可抵消成本增量。

Q4:哪些医疗场景必须使用定制传感器?

A:植入式设备、微创手术机器人、高精度康复器械、特殊环境(MRI室/高压灭菌)等场景通常需要定制化解决方案。

Q5:定制传感器需要哪些认证?

A:医疗应用需通过ISO 13485质量体系认证,产品需符合IEC 60601-1医用电气设备安全标准,部分植入式设备还需通过生物相容性测试(如ISO 10993)。

医疗器械的精密化发展趋势,推动拉力传感器从标准化产品向场景化解决方案演进。通过结构创新、信号补偿、模块化设计三大技术路径,定制化传感器在空间适配性、测量精度、环境适应性等方面实现质的突破。这种技术演进不仅解决了医疗设备开发中的关键痛点,更为智能诊疗、微创手术等前沿领域提供了基础支撑。未来,随着新材料与微纳电子技术的发展,传感器定制化将向更高集成度、更低功耗、更强生物相容性方向持续深化。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn