发布时间:2025-10-15 14:13:39

作者:小编

阅读:

在工业自动化与智能化浪潮下,传感器作为设备感知的核心部件,其性能直接影响系统稳定性。然而,许多企业因供应商选择失误,遭遇技术不兼容、质量波动、交付延迟等问题,导致项目成本激增甚至失败。本文通过拆解关键指标,为采购决策者提供可落地的评估逻辑。

技术适配性不足

传感器需与设备协议、环境条件(温度、湿度、电磁干扰)深度匹配。若供应商缺乏定制化开发能力,可能导致数据失真或系统崩溃。

质量管控漏洞

从原材料采购到成品测试,若流程缺乏标准化,易出现批次间性能差异,增加设备维护成本。

服务响应滞后

紧急问题处理时效性差,或无法提供长期技术支持,直接影响客户满意度。

1. 技术能力:从参数到场景的深度适配

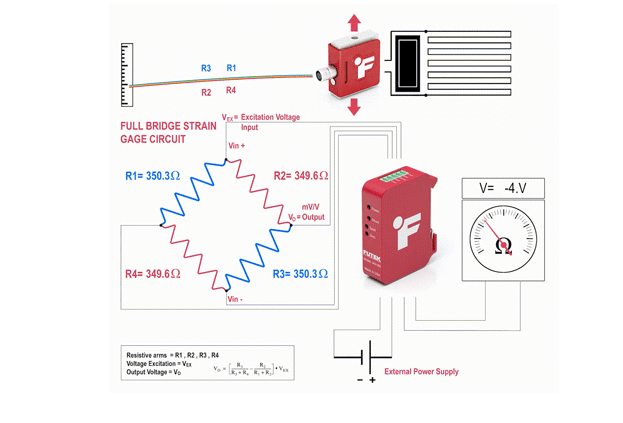

硬件设计:需验证传感器量程、精度、线性度是否覆盖目标场景,例如高温环境需选择耐温材料。

软件兼容性:检查是否支持主流通信协议(如Modbus、CAN总线),避免数据传输延迟。

定制化开发:优先选择具备算法优化能力的供应商,例如通过滤波算法降低噪声干扰。

2. 质量体系:全流程管控是关键

原材料溯源:关键元件(如芯片、传感器探头)需通过可靠性测试(如HALT高加速寿命试验)。

生产标准化:查看是否通过ISO 9001认证,重点关注过程控制文件(如SOP操作规范)。

成品测试:要求提供加速老化测试报告,验证产品在长期使用中的稳定性。

3. 服务能力:从交付到售后的全周期支持

交付效率:确认最小起订量(MOQ)与交货周期,避免因库存不足影响生产。

技术支持:评估工程师团队的技术背景(如是否具备FAE现场应用工程师),能否快速定位问题。

长期合作:考察供应商是否提供产品生命周期管理,例如针对技术迭代提供升级方案。

1. 初步筛选:资质与案例验证

行业认证:优先选择通过IATF 16949(汽车行业)、CE/FCC(电磁兼容)认证的供应商。

案例参考:要求提供同行业应用案例,分析其产品在复杂场景中的表现。

2. 深度评估:技术对接与试产

技术对接会:组织研发团队与供应商工程师沟通,明确需求边界与技术难点。

试产验证:通过小批量试产,测试传感器在真实工况下的性能,例如振动环境下的信号稳定性。

3. 长期合作:风险管理与弹性

备选方案:要求供应商提供关键元件的二级供应商清单,降低断供风险。

成本模型:协商阶梯报价与长期合作折扣,平衡质量与成本。

Q1:如何判断供应商的技术实力?

A:查看其研发团队规模、专利数量及是否参与行业标准制定,同时要求提供技术白皮书或测试报告。

Q2:小批量订单是否会影响供应商配合度?

A:优先选择具备柔性生产能力的供应商,其MOQ通常较低,且能通过模块化设计降低成本。

Q3:海外供应商与本土供应商如何选择?

A:本土供应商在响应速度与沟通效率上更具优势,海外供应商可能在技术积累上更深厚,需结合项目紧急程度权衡。

Q4:是否需要签订独家供应协议?

A:不建议,独家协议可能限制议价能力,建议通过多供应商策略分散风险。

Q5:如何评估供应商的创新能力?

A:关注其研发投入占比、新产品推出频率,以及是否参与前沿技术(如MEMS传感器、AI边缘计算)的研发。

选择OEM传感器供应商需跳出“低价优先”的误区,建立以技术适配性、质量稳定性、服务响应力为核心的三维评估模型。通过资质验证、试产测试、长期合作规划三步走,可显著降低供应链风险。最终,供应商的选择应服务于企业战略目标,在成本、质量与效率间找到动态平衡点。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn