发布时间:2025-10-15 14:18:51

作者:小编

阅读:

在智能制造浪潮中,自动化测试设备正从单一参数检测向多维度力学分析演进。力传感器作为感知机械系统“心跳”的核心部件,其集成水平直接影响测试精度与效率。传统方案常面临信号干扰、数据延迟、系统兼容性差等痛点,而现代集成技术通过架构创新与算法优化,为工业测试提供了更可靠的解决方案。

1. 信号稳定性挑战

工业现场存在电磁干扰、机械振动等复杂因素,传统力传感器易出现零点漂移、非线性误差。例如,在气缸压力测试中,微小振动可能导致传感器输出波动超过量程的0.5%,直接影响密封性判断。

2. 多物理量同步难题

自动化测试常需同时采集力、位移、扭矩等参数,但不同传感器在采样频率、数据格式上存在差异。若未实现时间戳同步,多源数据融合时可能产生毫秒级偏差,导致动态测试结果失真。

3. 实时处理压力

高精度测试要求传感器采样频率达千赫兹级,而传统数据采集系统受限于总线带宽与处理能力,常出现数据堆积或丢帧。例如,六轴力传感器在机器人碰撞检测中,若延迟超过10ms,安全响应机制将失效。

1. 硬件拓扑优化

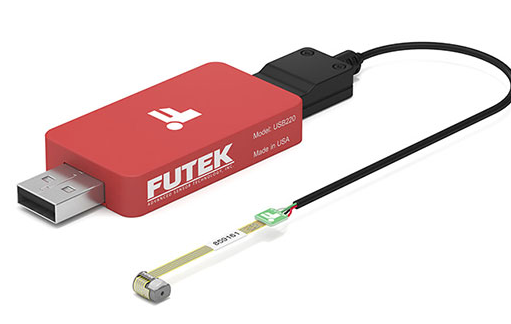

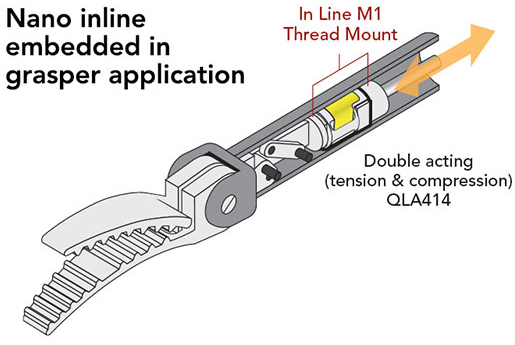

现代测试系统采用模块化设计,将力传感器、信号调理电路、数据采集模块集成于统一架构。例如,某微型压缩力传感器通过球形负载按钮设计,使受力均匀分布,配合24位模数转换器,实现0.1%重复性精度。其低高度结构(高度仅10mm)可嵌入狭小测试空间,解决空间受限难题。

2. 抗干扰技术突破

为应对工业环境干扰,系统采用差分信号传输、电磁屏蔽层、数字滤波三级防护。某测试方案中,传感器信号线缆配备防扭弹簧,避免频繁弯折导致的断路;数据采集模块内置过压保护电路,可在雷击等极端条件下维持通信稳定。

3. 智能算法赋能

通过部署实时操作系统(RTOS)与边缘计算单元,系统可实现数据预处理与异常检测。例如,在刹车片测试中,算法对采集的力信号进行频谱分析,自动识别高频振动成分,判断是否存在制动异响风险,较传统阈值判断法灵敏度提升3倍。

1. 精密装配测试

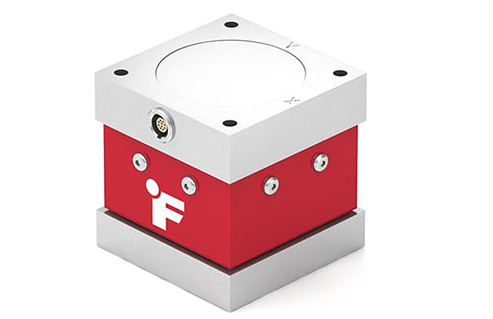

在机器人自动装配场景中,六轴力传感器集成于末端执行器,实时监测插拔力与扭矩。系统通过ROS(机器人操作系统)节点发布力/力矩数据,配合rqt_plot工具实现三维力矢量可视化,操作人员可直观判断装配状态,将产品返修率降低40%。

2. 材料疲劳测试

某复合材料测试平台采用多传感器融合方案,同步采集拉伸力、应变与温度数据。系统通过时间同步算法对齐各参数,生成应力-应变-温度耦合曲线,揭示材料在热-力耦合条件下的疲劳机制,为设计优化提供数据支撑。

3. 动态过程监控

在高速冲压机测试中,力传感器与加速度计组成监测网络,采样频率达10kHz。系统通过傅里叶变换分析振动频谱,当特定频段能量超过阈值时,自动触发停机保护,避免模具损坏,设备停机时间减少65%。

Q1:力传感器集成时如何选择量程?

A1:需根据测试对象最大受力值的1.5-2倍确定量程,避免过载导致弹性体永久变形,同时预留足够分辨率空间。

Q2:多传感器同步采集的精度如何保障?

A2:采用PTP(精确时间协议)或IEEE 1588标准实现纳秒级时间同步,配合硬件触发信号确保采样时刻一致性。

Q3:工业现场如何降低电磁干扰?

A3:传感器信号线采用双绞屏蔽电缆,数据采集模块接地电阻≤1Ω,并远离大功率变频器等干扰源布置。

Q4:力传感器校准周期如何确定?

A4:根据使用环境与精度要求,建议每6-12个月进行标定;若测试环境温度波动超过±10℃,需缩短至3个月。

Q5:如何实现测试数据的远程监控?

A5:通过OPC UA协议将数据上传至工业互联网平台,配合Web可视化工具实现跨终端访问,支持4G/5G无线传输。

力传感器在自动化测试设备中的集成,本质是机械感知、电子信号与计算智能的深度融合。通过硬件拓扑创新、抗干扰设计、智能算法部署,现代测试系统已突破传统局限,实现毫秒级响应、微牛级分辨率与多参数同步分析。未来,随着边缘计算与数字孪生技术的渗透,力传感器集成方案将向更智能、更自适应的方向演进,为工业4.0提供更坚实的感知基础。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn