发布时间:2025-10-15 14:24:46

作者:小编

阅读:

在航空航天发动机监测、石油化工管道压力测试等高温工业场景中,力传感器的可靠性直接关系到设备安全与生产效率。然而,当环境温度超过300℃时,传统金属材料易发生蠕变,陶瓷材料可能因热应力开裂,导致测量数据漂移甚至传感器失效。这一技术瓶颈如何突破?本文将从材料科学、结构设计与补偿算法三个维度展开深度解析。

1. 材料性能衰减机制

金属弹性体在高温下会产生蠕变现象,导致弹性模量下降。例如,某型号铝合金弹性体在400℃环境下持续工作200小时后,弹性模量衰减率达12%。陶瓷材料虽耐高温,但热膨胀系数差异易引发微裂纹,某氧化铝陶瓷基板在600℃热循环测试中出现0.3mm的形变。

2. 信号传输干扰

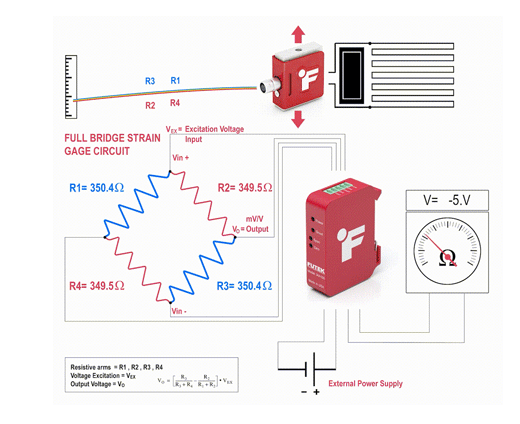

高温导致惠斯通电桥电阻值漂移,某应变片在350℃环境下零点输出偏差达满量程的8%。同时,热辐射可能引发光电隔离器件误触发,造成数据跳变。

3. 封装失效风险

传统环氧树脂封装在200℃以上会碳化,某传感器因封装层开裂导致湿度侵入,绝缘电阻从100MΩ骤降至0.5MΩ。

1. 弹性体材料创新

镍基高温合金:Inconel 718合金在650℃下仍保持890MPa的屈服强度,其氧化层生长速率仅为0.02μm/h,适合长期高温使用。

碳化硅陶瓷复合材料:通过添加15%碳纤维增强的SiC陶瓷,断裂韧性提升3倍,热震稳定性达ΔT=800℃。

功能梯度材料:采用TiC/Ni梯度涂层的316L不锈钢,界面结合强度达45MPa,有效缓解热应力集中。

2. 应变计材料升级

铂钨合金应变片:在500℃环境下灵敏度系数保持2.1±0.05,较康铜应变片稳定性提升40%。

半导体应变计:P型硅应变计在400℃时灵敏度达75mV/V,但需配合温度补偿电路使用。

3. 封装体系重构

陶瓷-金属钎焊封装:采用Ag-Cu-Ti活性钎料,在800℃下剪切强度达30MPa,气密性优于1×10⁻¹¹Pa·m³/s。

气凝胶隔热层:二氧化硅气凝胶导热系数低至0.018W/(m·K),可将内部温度降低150℃。

1. 结构拓扑优化

通过有限元分析优化弹性体几何形状,某悬臂梁式传感器将应力集中系数从3.2降至1.8。采用3D打印技术制造的蜂窝结构弹性体,在相同刚度下重量减轻40%。

2. 温度补偿技术

硬件补偿:集成PT1000铂电阻的温度自补偿模块,在200-600℃范围内将零点温漂控制在±0.02%FS/℃。

软件算法:采用BP神经网络建立温度-应变非线性模型,某压力传感器补偿后综合误差从1.2%FS降至0.3%FS。

3. 信号调理创新

高频脉冲调制:通过100kHz载波信号传输,有效抑制50Hz工频干扰,信噪比提升25dB。

自适应滤波算法:采用LMS算法实时调整滤波参数,动态响应时间缩短至10ms。

1. 航空发动机涡轮盘监测

采用Inconel 625弹性体+蓝宝石应变计的组合,在800℃环境下实现0.1级精度测量,寿命突破10000小时。

2. 石油井下压力测试

钛合金TC4基体+碳化钨涂层的传感器,在150℃、100MPa条件下,5年漂移量小于0.5%FS。

3. 核反应堆控制棒驱动

锆合金弹性体配合光纤布拉格光栅(FBG)应变传感,在350℃辐照环境下保持0.01με的分辨率。

Q1:高温力传感器如何选择弹性体材料?

A:需综合考虑使用温度、量程和介质环境。600℃以下优先选镍基合金,800℃以上采用碳化硅陶瓷,腐蚀性环境推荐哈氏合金。

Q2:温度补偿能完全消除热漂移吗?

A:硬件补偿可消除线性温漂,但非线性误差需结合软件算法。先进补偿方案可将综合误差控制在0.5%FS以内。

Q3:陶瓷封装传感器是否适用于冲击载荷场景?

A:纯陶瓷封装抗冲击性较差,建议采用陶瓷-金属复合封装,或通过结构缓冲设计提升抗冲击能力。

Q4:高温传感器校准周期如何确定?

A:建议每500小时或环境温度变化超过100℃时进行校准,关键应用场景需配备在线自校准系统。

Q5:半导体应变计与金属应变计如何选择?

A:半导体应变计灵敏度高但线性度差,适合实验室精密测量;金属应变计稳定性好,更适用于工业现场。

高温力传感器的性能突破依赖于材料创新、结构优化与智能补偿的协同作用。通过耐高温合金、陶瓷复合材料、功能梯度材料等新型弹性体的应用,结合温度自补偿、高频信号传输等技术手段,可实现600℃以上环境的高精度测量。未来发展方向包括纳米材料改性、自感知结构集成以及AI驱动的预测性维护系统构建。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn