发布时间:2025-11-04 21:44:06

作者:小编

阅读:

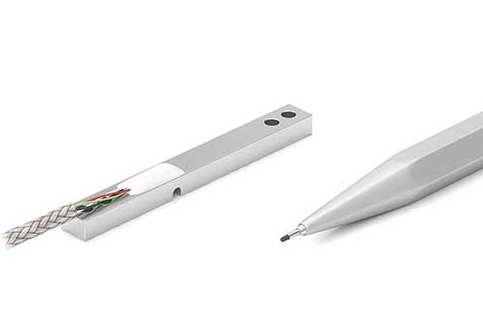

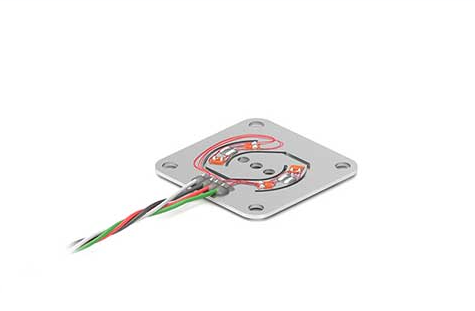

在智能制造、生物力学研究、汽车碰撞测试等领域,力传感器作为感知力的“神经末梢”,其测量精度直接影响系统决策的准确性。然而,传感器在长期使用中可能因材料疲劳、环境干扰或机械损伤导致输出偏差,校准因此成为保障其可靠性的关键步骤。本文将从原理、设备、流程及适用场景等维度,对比分析静态与动态校准的核心差异,为从业者提供技术参考。

原理与核心目标

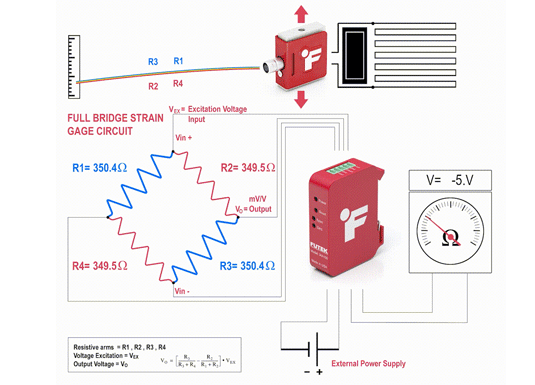

静态校准的核心原理是通过在传感器上施加已知的固定负载(如标准砝码),记录其输出信号(如电压、电流或数字量),建立输入力与输出信号之间的线性关系。其目标在于消除零点漂移、非线性误差及重复性偏差,确保传感器在稳态工况下的测量精度。例如,在电子秤校准中,需通过多组标准砝码验证传感器输出与实际重量的线性一致性。

典型设备与流程

设备配置:静态校准需配备标准砝码、高精度数据采集系统及固定支架。标准砝码需通过计量认证,确保质量精度优于传感器量程的千分之一;数据采集系统需具备低噪声、高分辨率特性,以捕捉微小输出变化。

操作步骤:

零点校准:将传感器空载,记录初始输出值作为零点基准,消除环境干扰或传感器自身噪声的影响。

多点加载:依次施加不同量级的负载(如量程的10%、30%、50%),记录每个点的输出值。加载顺序需从轻到重,避免机械滞后效应。

线性拟合:通过最小二乘法拟合输入-输出曲线,计算灵敏度(输出变化量/输入变化量)及非线性误差(实际输出与拟合曲线的最大偏差)。

适用场景

静态校准适用于低频、稳态测量场景,如电子秤、材料拉伸试验机、压力容器监测等。其优势在于操作简单、成本低,但无法反映传感器在动态工况下的响应特性,例如在振动或冲击环境中的测量误差。

原理与核心目标

动态校准通过模拟实际工况中的振动、冲击或快速变化力,验证传感器在复杂环境下的动态响应特性。其核心目标包括评估传感器的频率响应范围(即能准确测量的最高频率)、幅值灵敏度(输出信号与输入力幅值的比例关系)及相位延迟(输出信号相对于输入力的时间滞后),确保其在高频或瞬态工况下的测量可靠性。

典型设备与流程

设备配置:动态校准需配备电磁振动台、冲击台、加速度传感器及多通道数据采集系统。电磁振动台可产生正弦、随机或冲击振动,加速度传感器用于监测振动幅度,多通道系统需同步采集传感器输出与加速度数据。

操作步骤:

正弦力校准:将传感器固定在振动台上,施加不同频率的正弦振动(如10Hz、100Hz、1kHz),记录输出信号的幅值与相位,绘制幅频特性曲线。若曲线在高频段出现衰减,说明传感器频率响应不足。

冲击力校准:通过冲击台产生瞬态冲击力(如半正弦波、方波),记录传感器的输出响应,评估其抗冲击能力及恢复时间。例如,在汽车碰撞测试中,需验证传感器能否在毫秒级冲击下准确输出数据。

参数计算:根据牛顿第二定律(F=ma),结合加速度传感器数据复现实际作用力,与传感器输出对比计算误差。若误差超过允许范围,需调整传感器结构或信号处理算法。

适用场景

动态校准适用于高频振动监测、爆炸冲击测试、机器人末端力反馈等场景。例如,在航空航天领域,需通过动态校准验证传感器在火箭发射振动中的可靠性;在医疗机器人中,需确保传感器能实时反馈手术器械与组织的交互力。其优势在于能全面反映传感器的动态性能,但设备成本高、操作复杂,需专业技术人员操作。

静态校准与动态校准的核心差异体现在原理、设备复杂度、成本及适用场景上。静态校准基于固定负载的线性关系建立精度基准,设备简单、成本低,但仅适用于稳态场景;动态校准则通过模拟真实工况验证动态响应,设备复杂、成本高,但能覆盖高频或瞬态测量需求。

选择校准方法时,需综合考虑测量场景、成本预算及设备可用性。例如,在电子秤生产中,静态校准即可满足需求;而在汽车碰撞测试中,动态校准是不可或缺的环节。对于高精度要求场景,建议结合两种校准方式:先通过静态校准消除稳态误差,再通过动态校准验证动态性能,以全面保障传感器可靠性。

Q1:静态校准后,传感器在动态工况下仍存在误差,如何解决?

A:静态校准仅能消除稳态误差,动态误差需通过动态校准或优化传感器结构设计(如增加阻尼、降低固有频率)解决。例如,在振动监测中,可选用频率响应范围更宽的传感器。

Q2:动态校准是否需要频繁进行?

A:若传感器长期处于高频振动或冲击环境(如风电设备、火箭发动机),建议每季度进行一次动态校准;稳态工况下可延长至半年。校准周期需根据实际工况动态调整。

Q3:静态校准中,加载点数量如何选择?

A:通常建议至少选择3个点(零点、量程中点、满量程),若需更高精度可增加至5-7个点。加载点需均匀分布,且后一点负载应大于前一点,以避免机械滞后效应。

Q4:动态校准的冲击力如何选择?

A:冲击力应覆盖传感器量程的80%-100%,且冲击方向需与实际工况一致(如水平、垂直或倾斜)。例如,在跌落测试中,需模拟产品实际跌落方向。

Q5:校准后传感器输出仍不稳定,可能原因是什么?

A:可能原因包括连接线松动、环境温度变化、传感器内部元件老化或校准设备精度不足。需逐一排查:检查连接线是否接触良好,记录环境温度变化,更换老化传感器,或使用更高精度的校准设备。

力传感器的静态与动态校准分别针对稳态与动态工况设计,前者通过线性关系建立精度基准,后者通过模拟真实工况验证动态响应。选择校准方法时,需综合考虑测量场景、成本预算及设备可用性。对于高精度要求场景,建议结合两种校准方式,先静态后动态,以全面保障传感器性能。校准不仅是技术环节,更是保障系统可靠性的关键步骤,需引起足够重视。

原文链接 https://www.hd-hh.com/vod/65932.html原文链接 https://www.hd-hh.com/vod/65931.html https://www.hd-hh.com/vod/65930.html https://www.hd-hh.com/vod/65929.html https://www.hd-hh.com/vod/65928.html https://www.hd-hh.com/vod/65927.html https://www.hd-hh.com/vod/65926.html https://www.hd-hh.com/vod/65925.html https://www.hd-hh.com/vod/65924.html https://www.hd-hh.com/vod/65923.html https://www.hd-hh.com/vod/65922.html https://www.hd-hh.com/vod/65921.html https://www.hd-hh.com/vod/65920.html https://www.hd-hh.com/vod/65919.html https://www.hd-hh.com/vod/65918.html https://www.hd-hh.com/vod/65917.html https://www.hd-hh.com/vod/65916.html https://www.hd-hh.com/vod/65915.html https://www.hd-hh.com/vod/65914.html https://www.hd-hh.com/vod/65913.html https://www.hd-hh.com/vod/65912.html https://www.hd-hh.com/vod/65911.html https://www.hd-hh.com/vod/65910.html https://www.hd-hh.com/vod/65909.html https://www.hd-hh.com/vod/65908.html https://www.hd-hh.com/vod/65907.html https://www.hd-hh.com/vod/65906.html https://www.hd-hh.com/vod/65905.html https://www.hd-hh.com/vod/65904.html https://www.hd-hh.com/vod/65903.html

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn