发布时间:2025-11-08 00:25:26

作者:小编

阅读:

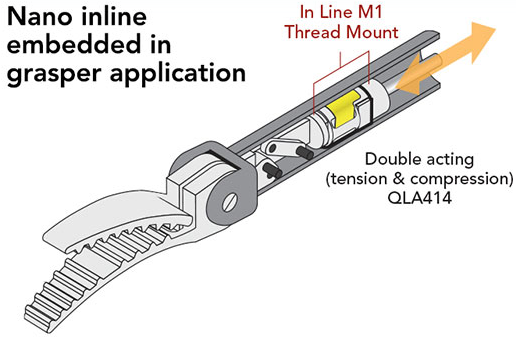

在半导体晶圆加工车间,机械臂正以微米级精度抓取晶圆,其末端执行器上的力传感器实时监测接触力,当检测到压力异常时,系统立即调整抓取策略,避免晶圆破损。这一场景背后,智能力传感器正通过感知-分析-决策的闭环控制,重新定义工业自动化的精度边界。

传统传感器作为物理量转换器,仅能完成信号采集与简单传输,其功能局限导致工业自动化系统面临三大痛点:

精度瓶颈:环境干扰与材料老化易引发测量误差,依赖硬件校准成本高昂;

功能单一:单一参数测量无法满足多变量耦合场景需求;

响应滞后:故障诊断依赖人工介入,系统停机风险增加。

以汽车发动机装配线为例,传统压力传感器仅能监测螺栓拧紧力矩,却无法识别螺纹滑牙等潜在缺陷,导致装配不良率居高不下。

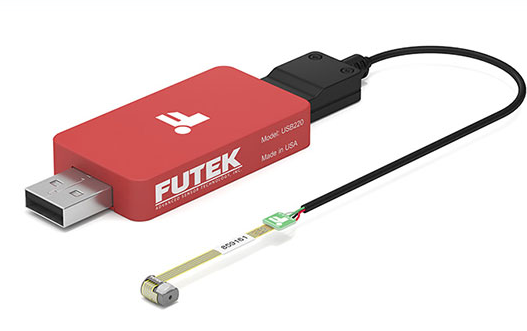

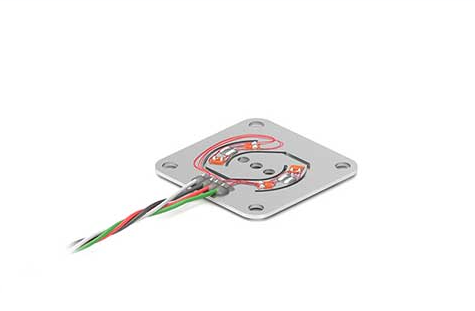

智能力传感器通过集成微处理器、通信模块与算法库,构建起“感知-处理-执行”的智能体系,其技术优势体现在三大维度:

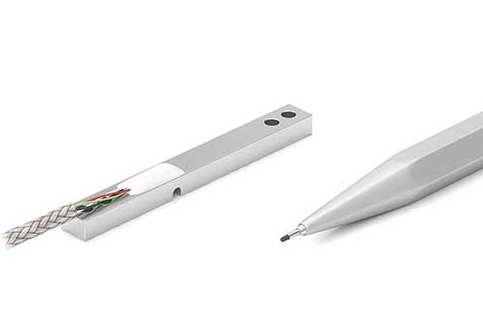

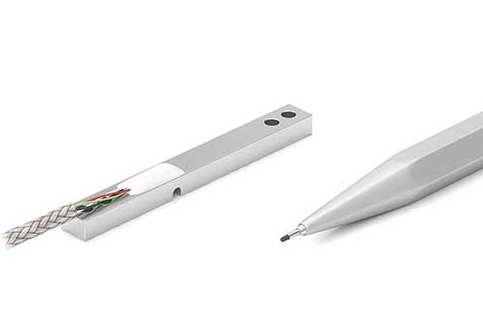

1. 自校准与自补偿:精度跃升的“数字校准师”

内置的校准算法可动态修正温度漂移、非线性误差等系统性偏差。例如在航空航天零部件加工中,传感器通过实时补偿切削热引起的热变形,使加工精度稳定在微米级。

2. 多参数融合:工业场景的“全息感知器”

通过多传感器数据融合技术,可同步监测力、温度、振动等多维度参数。在智能仓储系统中,力传感器与视觉传感器协同工作,既确保易碎品搬运安全,又通过重量数据验证货物完整性。

3. 边缘计算与通信:工业网络的“智能节点”

支持Modbus、EtherCAT等工业协议,实现与PLC、SCADA系统的无缝对接。在化工管道压力监测场景中,传感器可本地完成异常值过滤,仅将关键数据上传至云端,降低网络负载。

1. 机器人柔顺控制:人机协作的“安全边界”

在协作机器人(Cobot)应用中,智能力传感器通过实时监测接触力,实现动态阻抗控制。当机器人与操作人员发生碰撞时,传感器可在毫秒级时间内触发急停,避免人员伤害。某汽车焊装车间实践显示,该技术使人机协作效率提升。

2. 切削力闭环控制:精密加工的“数字孪生体”

在航空发动机叶片加工中,智能力传感器通过监测切削力波动,动态调整进给速度与主轴转速。算法模型可预测刀具磨损趋势,提前规划换刀周期,使加工表面粗糙度降低。

3. 设备状态预测:预防性维护的“健康管家”

通过分析电机轴承的振动与温度数据,智能力传感器可构建设备健康指数(EHI)。当EHI低于阈值时,系统自动触发维护工单,避免非计划停机。某钢铁企业实践表明,该技术使设备综合效率(OEE)提升。

随着MEMS工艺与AI芯片的融合,智能力传感器正朝三个方向进化:

低功耗设计:能量采集技术使传感器实现自供电;

边缘AI部署:轻量化神经网络模型支持本地异常检测;

开放生态构建:标准化接口推动跨厂商设备互联。

智能力传感器通过集成信息处理、边缘计算与多参数感知能力,已成为工业自动化系统的核心组件。其自校准、多参数融合与实时决策特性,不仅解决了传统传感器的精度与功能局限,更在机器人控制、精密加工与设备预测维护等领域创造了显著价值。随着技术迭代,智能力传感器将持续推动制造业向智能化、柔性化方向演进。

Q1:智能力传感器与传统传感器的主要区别是什么?

A:智能力传感器集成微处理器与算法库,具备自校准、多参数融合与边缘计算能力,而传统传感器仅能完成物理量采集与简单传输。

Q2:智能力传感器如何提升工业机器人安全性?

A:通过实时监测接触力并动态调整运动参数,当检测到异常碰撞时,系统可在毫秒级时间内触发急停,避免人员与设备损伤。

Q3:在精密加工中,智能力传感器如何优化切削参数?

A:传感器监测切削力波动,算法模型根据实时数据动态调整进给速度与主轴转速,同时预测刀具磨损趋势,提前规划维护周期。

Q4:智能力传感器支持哪些工业通信协议?

A:主流协议包括Modbus、EtherCAT、Profinet等,可与PLC、SCADA系统无缝对接,支持实时数据传输与远程控制。

Q5:未来智能力传感器的发展方向是什么?

A:技术演进聚焦低功耗设计、边缘AI部署与开放生态构建,推动传感器向自供电、本地化智能决策与跨厂商设备互联方向发展。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn