发布时间:2025-11-08 00:28:31

作者:小编

阅读:

在精密装配车间,机器人手臂因力传感器误差导致零件错位;在汽车碰撞测试中,假人颈部受力数据偏差影响安全评级;在医疗手术机器人领域,触觉反馈失真可能引发操作风险……这些场景的共同痛点,指向一个核心问题:力传感器的精度为何难以突破?其背后是材料科学、电子工程与环境控制的复杂博弈。

1. 材料特性的天然局限

弹性体材料的弹性模量、滞后效应及稳定性直接影响信号转换效率。例如,某些金属材料在循环载荷下会产生蠕变,导致恒定负载下输出信号随时间漂移;某些高分子材料则因温度敏感性引发零点偏移。

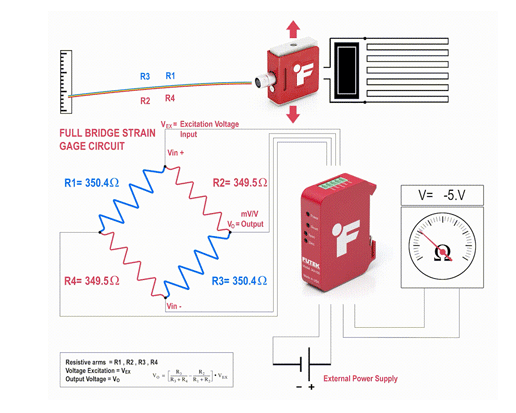

2. 电路设计的隐性缺陷

低精度模数转换器(ADC)会引入量化噪声,噪声抑制不足的电路易受电磁干扰,电源纹波干扰则可能造成信号失真。某研究显示,未采用差分信号传输的电路在强电磁场中测量波动可达正常值的数倍。

3. 信号处理的粗放模式

原始信号若未经过有效滤波、放大及补偿处理,难以提取有效信息。例如,未集成温度补偿算法的传感器在温度变化时输出偏差显著,非线性误差大的传感器需通过多项式拟合才能修正数据。

4. 环境干扰的叠加效应

温度漂移、机械振动及电磁场干扰构成“三重打击”。工业现场的强电磁环境可能使传感器输出信号出现高频噪声,而温度变化则通过改变材料性能间接影响测量结果。

5. 制造工艺的精度瓶颈

结构尺寸精度、表面粗糙度及装配一致性直接影响传感器线性度与重复性。例如,弹性体表面缺陷会引发应力集中,导致重复性误差;装配过程中若部件定位偏差,可能引入侧向力干扰。

1. 材料革新:从“被动适应”到“主动设计”

选用高弹性模量、低滞后材料(如特定合金),并通过激光刻蚀技术优化表面粗糙度,可显著提升传感器重复性。例如,某新型弹性体材料在循环载荷下的蠕变率较传统材料降低。

2. 电路重构:构建低噪声信号通道

采用高精度ADC与差分信号传输技术,结合屏蔽设计隔离电磁干扰。例如,某传感器通过优化电源滤波电路,将电源纹波干扰降低。

3. 智能补偿:从“事后修正”到“实时预测”

集成温度传感器与自适应算法,实现温度漂移的实时修正。例如,某六维力传感器通过软件补偿技术,将温度引起的输出偏差控制在极小范围内。

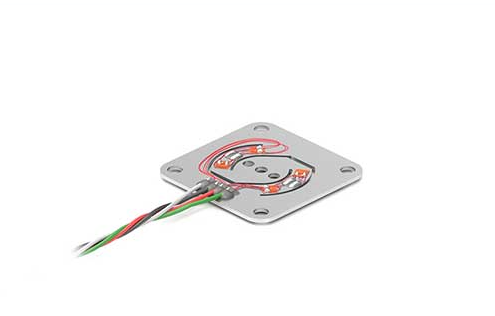

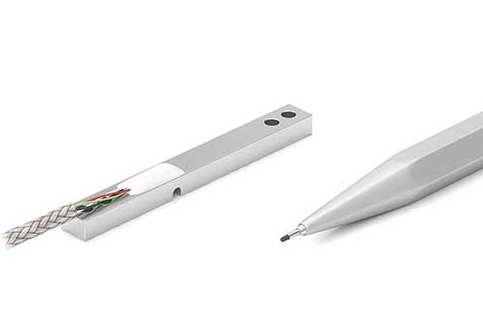

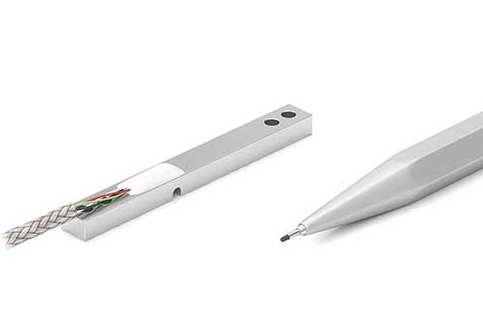

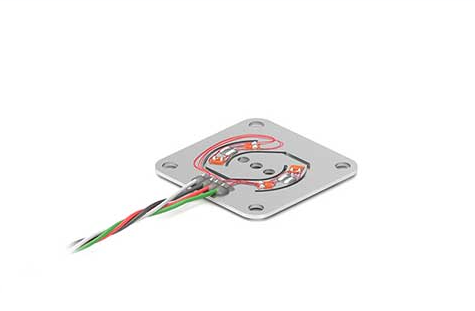

4. 工艺升级:微纳加工与精密装配

运用微纳加工技术实现高精度尺寸控制,结合光学定位系统确保装配精度。例如,某MEMS传感器通过微纳加工将结构尺寸误差控制在微米级。

5. 多维融合:从“单一感知”到“协同决策”

部署多轴传感器阵列,通过数据融合算法提升测量鲁棒性。例如,在机器人打磨场景中,力传感器与视觉传感器融合可实现力-位混合控制,将装配精度提升。

随着材料科学、人工智能与微电子技术的融合,力传感器正从“被动测量”向“主动感知”演进。例如,神经网络算法可对传感器非线性特性建模,实现误差的自学习补偿;量子传感技术则可能突破传统材料的物理极限,开启超精密测量新时代。

力传感器精度提升需从材料、电路、算法、工艺及系统集成五大维度综合施策。通过优化低噪声电路、强化数字信号处理、集成智能补偿算法、升级微纳加工技术及实施多传感器融合策略,可系统性解决精度瓶颈问题,为工业自动化、机器人操作及精密装配提供可靠感知基础。

Q1:力传感器为何需要温度补偿?

A:温度变化会导致弹性体材料性能改变,引发输出漂移。补偿技术可修正此类误差,确保不同温度下的测量一致性。

Q2:如何选择适合的力传感器ADC?

A:需综合考虑分辨率、采样率、线性度及功耗。高精度场景优先选择高分辨率ADC,动态测量场景需关注采样率指标。

Q3:多传感器融合如何提升精度?

A:通过时间戳对齐与矢量解耦算法,确保多传感器数据在时空维度上的一致性,利用各自优势降低随机误差。

Q4:电磁干扰对力传感器的影响有多大?

A:强电磁场会通过感应耦合或辐射耦合引入噪声,导致信号失真。需通过屏蔽设计、差分传输及滤波电路抑制干扰。

Q5:制造工艺如何影响传感器性能?

A:结构尺寸精度、表面粗糙度及装配一致性直接影响线性度与重复性。微加工技术可显著提升这些指标。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn