发布时间:2025-11-10 20:51:10

作者:小编

阅读:

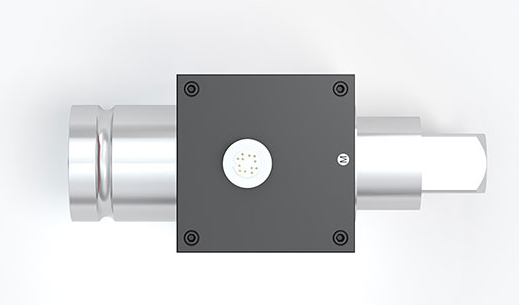

扭矩传感器作为机械动力系统中的核心测量元件,其校准精度直接影响设备运行稳定性。本文从扭矩传感器校准的底层逻辑出发,系统梳理了静态与动态校准的实操流程,结合工业场景中常见的非线性误差、滞后效应等典型问题,提出分阶段校准策略与周期管理方案,为设备维护人员提供可落地的技术指南。

1. 静态校准:构建扭矩-信号的基准映射

静态校准的核心是建立扭矩输入与传感器输出信号(电压/电流/数字量)的线性关系。典型流程包括:

零点校准:在无负载状态下,通过软件清零消除传感器初始偏移量;

量程标定:使用标准砝码或扭矩加载装置,在传感器量程范围内选取多个标定点(如低、中、高三个区间),记录每个点的输出信号;

线性拟合:通过最小二乘法计算输出信号与扭矩值的线性方程,评估非线性误差(理想情况下应小于规定值)。

关键细节:砝码加载时需保持绳索与滑轮轴线垂直,避免侧向力引入附加误差;反向加载测试可验证传感器滞后特性,若正反向输出差异超过阈值,需采用分段线性拟合修正。

2. 动态校准:捕捉瞬态扭矩的“时间指纹”

对于旋转机械(如电机、涡轮机),扭矩的瞬态变化(如启动冲击、负载突变)对校准提出更高要求。动态校准需关注:

时间同步性:传感器输出信号与扭矩加载装置的触发时间差应控制在极小范围内;

频率响应:通过正弦波扭矩加载,测试传感器在不同频率下的幅值衰减与相位滞后;

瞬态捕捉:模拟实际工况中的脉冲扭矩,验证传感器能否准确记录峰值与持续时间。

实操技巧:动态校准建议使用电磁式扭矩加载装置,其响应速度远优于液压式,可更好模拟高频瞬态扭矩。

1. 常规周期设定:基于风险等级的分级策略

高风险场景(如航空航天、核电设备):建议每次大修后校准,运行期间每季度抽检;

中风险场景(如汽车生产线、风电齿轮箱):年度全面校准,结合月度零点自检;

低风险场景(如实验室测试台):每两年校准一次,日常使用前进行功能验证。

2. 触发式校准:识别这些“预警信号”

当出现以下情况时,需立即启动校准流程:

输出信号突变:如静态负载下输出值波动超过一定比例;

环境参数越限:温度、湿度超过传感器规定工作范围;

机械结构变更:更换传动轴、联轴器等关键部件后。

问题1:校准后传感器仍存在非线性误差

原因:安装对中不良导致轴系弯曲,或传感器量程与实际工况不匹配。

解决:重新调整传感器安装位置,使用激光对中仪确保轴系同轴度;若量程不匹配,更换合适量程的传感器。

问题2:动态校准中信号滞后严重

原因:传感器惯性质量过大,或信号采集系统采样率不足。

解决:选用低惯性扭矩传感器,或升级数据采集卡以提高采样率。

扭矩传感器的校准是“技术+管理”的综合工程,需从静态标定、动态响应、周期管理三个维度构建校准体系。技术人员应结合设备风险等级制定差异化校准策略,同时关注安装对中、环境控制等细节,才能确保传感器在全生命周期内提供可靠数据。

Q1:扭矩传感器校准需要哪些专业工具?

A:静态校准需标准砝码、滑轮组、扭矩加载装置;动态校准需电磁式扭矩加载台、高采样率数据采集系统;通用工具包括激光对中仪、万用表、专用校准软件。

Q2:校准过程中如何减少环境干扰?

A:在恒温实验室进行校准,隔离振动源;使用屏蔽电缆传输信号,避免电磁干扰;对温度敏感型传感器,需记录环境温度并后续修正。

Q3:传感器校准后如何验证效果?

A:通过标准扭矩源重复加载测试,对比校准前后输出信号与真实扭矩的偏差;进行增载-减载循环测试,评估滞后误差是否改善。

Q4:校准周期能否延长?

A:若设备运行稳定、环境条件可控,可适当延长周期,但需加强日常监测(如零点自检、输出信号趋势分析),一旦发现异常立即校准。

Q5:扭矩传感器校准与标定的区别是什么?

A:校准是确定传感器输出与真实扭矩的量化关系,强调可追溯性;标定是校准的具体实施过程,包括工具选择、操作步骤、数据记录等环节。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn