发布时间:2025-11-08 00:39:08

作者:小编

阅读:

在工业自动化、液压系统及气体管路中,压力传感器是精准测量的核心部件。然而,许多设备故障并非源于传感器本身质量,而是安装环节埋下的隐患。从机械振动引发的信号失真,到高温环境导致的元件老化,安装细节的疏忽可能让传感器寿命大幅缩短。本文将深度解析安装过程中的常见误区,并提供系统性解决方案。

问题表现

当传感器安装于泵体、压缩机等振动源附近时,机械共振会通过结构传导干扰测量信号。某石化企业曾因传感器紧邻离心泵安装,导致压力读数周期性跳变,误触发安全报警系统。

技术原理

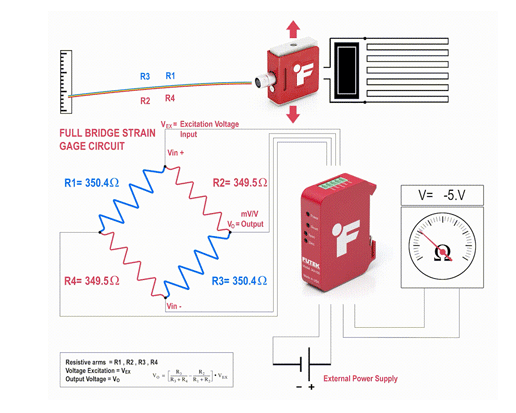

振动能量通过金属管壁传递至传感器弹性体,引发膜片非预期形变。高频振动(如轴承磨损产生的特征频率)可能导致信号幅值衰减,低频振动则可能叠加噪声干扰。

解决方案

位置选择:优先安装于直管段或缓冲罐下游,与振动源保持安全距离。

减震设计:采用柔性连接管或橡胶减震支架,阻断振动传导路径。

动态补偿:选用具备抗冲击能力的传感器,内置滤波算法可抑制振动噪声。

问题表现

高温环境(如发动机排气系统)会导致传感器内部元件热膨胀,引发零点漂移。某汽车测试案例显示,传感器靠近排气管安装时,温度升高导致零点偏移超出允许范围。

技术原理

应变片材料(如金属箔或半导体)的电阻值随温度变化,弹性体(不锈钢或陶瓷)的热膨胀系数差异会改变膜片应力分布,最终导致测量误差。

解决方案

环境控制:避免安装在热源辐射范围内,必要时加装隔热罩或散热片。

材料优化:选用温度系数低的合金材料,或采用温度补偿电路实时修正偏差。

安装工艺:保持传感器与管壁的导热隔离,减少局部热应力。

问题表现

在弯头、阀门或缩径管附近安装传感器时,流体流速与方向突变形成的湍流,会导致测压点实际压力与理论值偏差。实验表明,阀门下游特定管径内安装传感器,测量误差可能超出标准。

技术原理

湍流区压力分布不均,传感器取压口可能捕获局部高压或低压点。动态压力波动(如液压系统中的压力脉动)会超出传感器响应频率,造成数据失真。

解决方案

位置规范:遵循“前远后近”原则,传感器距离扰动源上游保持一定距离、下游保持一定距离。

稳流设计:在测压点前加装整流器或阻尼器,消除湍流影响。

高频响应:选用动态性能好的传感器,捕捉快速压力变化。

问题表现

强酸、强碱或含颗粒介质会腐蚀传感器膜片,或堵塞取压口。某化工企业传感器因接触腐蚀性蒸汽,灵敏度大幅下降。

技术原理

化学腐蚀破坏膜片表面镀层,颗粒物沉积改变膜片有效面积,均会导致输出信号衰减。潮湿环境还会引发电路板短路。

解决方案

隔离设计:采用化学镀层或陶瓷膜片,通过毛细管引压使传感器远离腐蚀介质。

防护结构:选用密封等级高的传感器,定期清洁取压口。

材料匹配:根据介质特性选择耐腐蚀合金(如哈氏合金或钛合金)。

问题表现

安装孔尺寸偏差导致螺纹磨损,或扭矩过大引发传感器滑脱。某液压系统因安装扭矩超标,导致传感器密封失效。

技术原理

螺纹配合间隙过大引发泄漏,过小则导致应力集中。安装方向错误会使传感器承受侧向力,加速弹性体疲劳。

解决方案

孔径控制:使用安装孔测量仪确保螺纹尺寸精度,涂抹防脱化合物增强摩擦力。

扭矩管理:参照标准扭矩值操作,避免过度拧紧。

方向校准:确保传感器受力轴线与被测压力方向一致。

压力传感器的可靠性取决于安装环节的精细化控制。通过规避振动源、控制温度影响、优化流体取压位置、强化腐蚀防护及规范安装工艺,可显著提升测量精度与设备寿命。定期校准与预防性维护(如清洁接口、检查密封性)则是长期稳定运行的保障。

Q1:压力传感器能否安装在管道弯头处?

A:不建议。弯头处流体形成湍流,导致测量值偏离真实压力。应遵循“前远后近”原则,选择直管段安装。

Q2:高温环境对传感器有哪些具体影响?

A:高温会引发弹性体热膨胀、应变片电阻变化及电路元件老化,导致零点漂移或量程衰减。需选用耐高温型号或加装隔热装置。

Q3:如何判断传感器安装位置是否合理?

A:观察压力读数稳定性,若出现周期性波动或与理论值偏差较大,可能存在振动干扰或流体扰动。可通过数据记录仪分析信号特征。

Q4:传感器安装后需要立即校准吗?

A:是的。运输过程中的震动或环境温度变化可能导致零点偏移。安装后应进行静态校准(无负载状态下检查零点输出)和动态测试(模拟工况验证响应特性)。

Q5:液压系统中传感器易损坏的原因是什么?

A:液压泵启动时的压力尖峰、换向阀切换时的冲击载荷,以及持续的压力脉动,均可能超出传感器抗冲击能力。需选用动态性能好的传感器并加装阻尼器。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn