发布时间:2025-11-11 23:23:24

作者:小编

阅读:

拉力传感器作为工业测量的核心元件,其稳定性直接影响系统可靠性。常见故障涵盖信号输出异常、零点漂移、灵敏度衰减及显示错误等类型,根源涉及电源波动、机械连接失效、环境温湿度干扰及元件老化。本文通过“故障现象-诊断逻辑-修复方案”三维模型,结合典型案例与预防性维护策略,为工业现场提供系统性解决方案。

在自动化生产线、起重机械及力学测试设备中,拉力传感器如同系统的“神经末梢”,其精度与稳定性直接决定数据可靠性。然而,复杂工况下,传感器常因环境干扰、机械应力或元件老化出现故障。例如,某钢铁厂起重机因传感器零点漂移导致超载误报,引发生产中断;某实验室力学测试设备因信号噪声导致数据失真,影响研发进度。这些案例揭示:快速定位故障根源并实施修复,是保障系统连续运行的关键。

1. 信号输出不稳定:波动背后的多重诱因

现象:空载时信号缓慢漂移,加载瞬间数值突变后回落。

诊断逻辑:

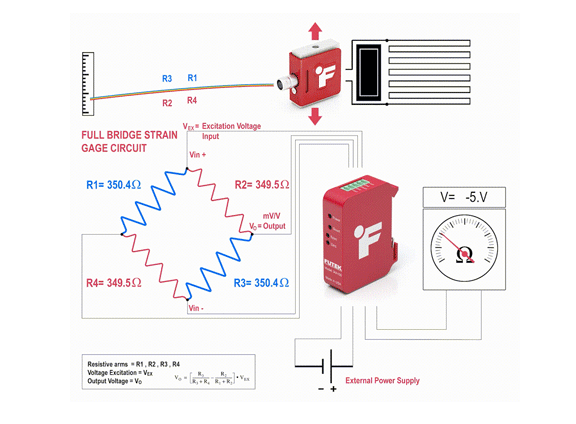

电源纹波超标:电压波动破坏惠斯通电桥平衡,导致输出周期性跳变。

机械连接失效:螺纹松动引发接触电阻变化,或弹性体与外壳间隙过大导致机械共振。

环境温湿度耦合:温度每变化一定范围,应变片电阻值偏移,湿度超标引发PCB板绝缘电阻下降。

修复方案:

应急处理:在供电端并联陶瓷电容与钽电容,抑制高频噪声。

根治措施:更换线性稳压电源,确保输出纹波低于阈值;使用扭矩扳手紧固螺纹,并加装防松垫圈。

2. 零点漂移:温漂与机械应力的双重挑战

现象:传感器未受力时输出非零值,且随时间持续偏移。

诊断逻辑:

元件性能衰减:应变片阻值偏差超标,或调理芯片参考电压源漂移。

安装应力残留:传感器底座未调平,导致弹性体预紧力不均。

温度梯度影响:工作温度与补偿温度范围不匹配,引发热输出误差。

修复方案:

硬件调整:重新调平传感器底座,确保水平度与垂直度偏差在允许范围内。

软件补偿:采用二阶多项式拟合零点漂移曲线,通过算法修正输出值。

3. 灵敏度降低:从元件损伤到线路老化的连锁反应

现象:相同载荷下输出信号幅度减小,线性度变差。

诊断逻辑:

核心元件损伤:应变片金属疲劳断裂,或调理芯片运算放大器增益误差超标。

线路老化:电缆绝缘层破损导致信号衰减,或接头氧化引发接触电阻增大。

过载冲击:短期超载导致弹性体塑性变形,破坏应变片与弹性体的粘接层。

修复方案:

元件更换:检测应变片阻值偏差,超标时重新粘贴;替换老化电缆,并采用镀金接头降低接触电阻。

结构加固:在传感器与加载装置间加装柔性连接件,缓冲冲击载荷。

4. 显示异常:从硬件故障到软件冲突的排查路径

现象:显示屏无输出、乱码或数值冻结。

诊断逻辑:

硬件故障:显示屏驱动芯片损坏,或通信线路断路。

软件冲突:传感器固件版本不兼容,或采集卡ADC参考电压异常。

电磁干扰:强磁场导致信号传输失真,或电源地线未共地引发共模干扰。

修复方案:

硬件修复:更换损坏的显示屏或通信模块,并采用屏蔽双绞线传输信号。

软件升级:重置传感器固件至稳定版本,并校准采集卡参考电压。

周期校准:每半年进行全量程三点校准,覆盖空载、中间载荷及满量程状态。

环境监控:部署温湿度传感器与振动传感器,构建动态补偿模型,实时调整输出参数。

连接点监测:在关键电气接口部署微电阻测试仪,预警接触电阻超标风险。

操作规范:禁止超载使用,避免电焊作业时电流窜入传感器本体,加装铜编织线旁路器。

拉力传感器的故障排查需遵循“电源-机械-环境-电子”四维模型,通过信号波形分析、物理连接检查与环境参数监测,定位根源后实施针对性修复。预防性维护体系则通过周期校准、环境监控与操作规范,将故障率降低。掌握这些方法,可显著提升系统稳定性,为工业自动化提供可靠支撑。

Q1:传感器信号波动是否必须更换元件?

A:非必然。若波动幅度小且重复性良好,可通过软件滤波(如移动平均算法)抑制噪声;若伴随零点漂移超差,需优先检查温湿度环境或机械连接状态。

Q2:如何判断传感器是否因过载损坏?

A:采用“替换法”验证:将待测传感器与已知良好传感器并联接入同一采集通道,若故障现象转移,则原传感器损坏;若现象依旧,需检查采集卡接地与ADC参考电压。

Q3:机械振动导致信号失真如何解决?

A:从结构刚化、阻尼匹配与信号处理三方面优化:增加安装支架截面惯性矩,选用自然频率与激励频率错开的减震材料,并在采集端添加低通滤波器。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn