发布时间:2025-11-11 23:13:43

作者:小编

阅读:

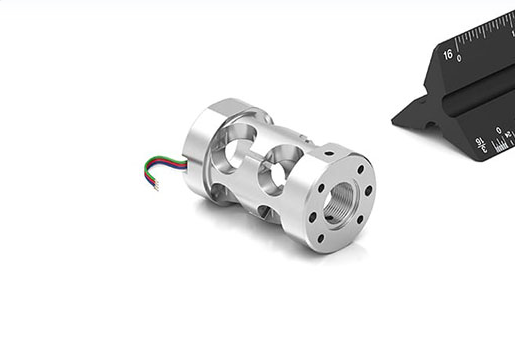

智能扭矩传感器凭借高精度测量、实时动态响应、非接触式检测等特性,成为工业自动化核心感知元件。其应用覆盖汽车制造、机器人控制、能源设备监测等领域,通过实时扭矩数据反馈优化工艺流程,提升设备运行效率与安全性,推动制造业向智能化转型。

传统扭矩测量依赖机械式传感器或电流间接推算,存在三大核心痛点:

精度滞后:机械传感器受材料形变限制,无法捕捉微米级形变对应的扭矩变化;

响应延迟:动态工况下(如电机启停),传统方法难以实时跟踪扭矩瞬态波动;

环境局限:接触式传感器在高速旋转场景中易因摩擦产生信号干扰,影响测量稳定性。

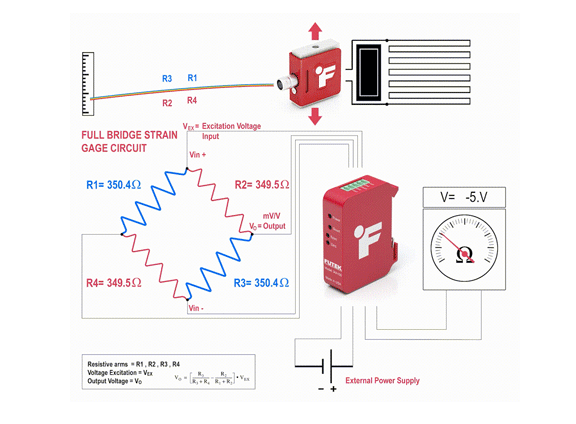

1. 微米级形变捕捉:高精度测量的技术基石

基于磁弹性效应的智能扭矩传感器,通过检测轴体表面磁场变化推算扭矩值。当轴体受扭时,磁畴排列发生改变,传感器内置的磁阻元件可捕捉磁场强度0.01%的波动,实现纳米级形变识别。这种非接触式设计消除了机械磨损,长期稳定性提升。

2. 毫秒级动态响应:实时控制的神经中枢

智能扭矩传感器采用FPGA(现场可编程门阵列)信号处理芯片,将数据采集周期压缩至1毫秒,配合边缘计算算法,可实时修正电机输出扭矩,避免因负载突变导致的机械损伤。

3. 多参数融合:设备健康的全息诊断

新型智能扭矩传感器集成温度、振动监测模块,通过多物理场耦合分析,可区分正常工况与故障前兆。例如,在风力发电机组中,传感器能识别因齿轮磨损导致的扭矩波动异常,提前预警维护需求,避免非计划停机。

1. 汽车制造:动力系统的精准调校

在新能源汽车电机测试环节,智能扭矩传感器实时监测驱动轴扭矩输出,结合算法优化电流控制策略。某车企通过该技术将电机效率提升,同时降低能耗,显著延长续航里程。

2. 机器人协作:人机交互的安全边界

协作机器人关节处安装的智能扭矩传感器,可设定安全扭矩阈值。当人类操作员与机器人发生碰撞时,传感器瞬间检测到扭矩突变,触发紧急停机,避免肢体损伤。

3. 能源设备:风力发电的效率革命

风力发电机主轴扭矩传感器通过监测叶片载荷,动态调整桨距角。在风速突变时,传感器反馈数据使控制系统在秒级时间内完成功率调节,既避免过载损坏,又最大化捕获风能。

传统生产线依赖“预设参数-批量生产-质量抽检”模式,而智能扭矩传感器的引入,使生产系统具备三大能力:

自适应调整:根据实时扭矩数据动态优化工艺参数;

预测性维护:通过扭矩波动趋势预测设备寿命;

柔性制造:支持多品种、小批量生产切换时的快速参数校准。

某3C产品装配线应用智能扭矩传感器后,螺丝拧紧工序的一次通过率大幅提升,同时因扭矩异常导致的设备停机时间大幅减少。

智能扭矩传感器通过微米级形变捕捉、毫秒级动态响应和多参数融合技术,解决了传统测量方式在精度、速度和环境适应性上的局限。其在汽车制造、机器人协作、能源设备等领域的应用,不仅提升了生产效率与产品质量,更推动了制造业向“感知-决策-执行”闭环控制的智能化转型。

Q1:智能扭矩传感器如何避免高速旋转场景中的信号干扰?

A:采用非接触式磁弹性检测技术,通过磁场变化推算扭矩,消除机械摩擦产生的噪声,同时利用数字滤波算法进一步抑制高频干扰。

Q2:在协作机器人中,智能扭矩传感器如何保障人机安全?

A:传感器设定双重安全阈值:当检测到扭矩超过设定值时,立即触发电机断电;若扭矩突变速率超过阈值,则启动紧急制动,确保碰撞能量低于人体安全极限。

Q3:智能扭矩传感器能否用于极端温度环境?

A:通过材料改性与温度补偿算法,部分型号可在特定温度范围内稳定工作,适用于冶金、化工等高温场景。

Q4:智能扭矩传感器与普通传感器的核心区别是什么?

A:智能传感器集成信号处理芯片与边缘计算能力,可实现数据预处理、异常诊断和自校准,而普通传感器仅完成原始信号采集。

Q5:如何判断智能扭矩传感器是否需要校准?

A:当传感器输出数据与理论模型偏差超过一定范围,或长期运行后出现零点漂移时,需通过标准扭矩校准装置进行参数修正。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn