发布时间:2025-12-06 00:05:18

作者:小编

阅读:

在工业生产中,大型设备的扭矩测量是保障运行安全、优化能效的核心环节。从矿山机械的传动轴到风电齿轮箱的扭矩监测,从船舶推进系统的动态反馈到冶金轧机的负载控制,扭矩传感器的性能直接决定了设备的可靠性。然而,市场上产品良莠不齐,如何从技术参数、应用场景、行业经验等维度筛选出真正可靠的产品?本文将结合行业痛点与前沿技术,提供一套系统化选型指南。

大型设备的扭矩测量面临三大典型场景:

高冲击负载:如矿山破碎机启动时的瞬时扭矩峰值,可能达到平均值的数倍;

复杂工况:冶金轧机需在高温、粉尘、强振动环境中持续运行;

长期稳定性:风电齿轮箱需在无人值守条件下连续工作数十年。

这些场景对传感器的量程冗余设计、抗疲劳性能、环境适应性提出了严苛要求。例如,某风电企业曾因传感器量程不足,导致设备在强风工况下过载损坏,直接经济损失超百万。

1. 量程与过载能力:留足“安全边际”

传感器量程需覆盖设备最大可能扭矩,并预留冗余。若设备正常运行扭矩为额定值,建议选择量程上限为额定值一定倍数的传感器,以应对启动冲击或异常工况。例如,某工程机械制造商通过优化弹性体结构,使传感器在承受数倍过载时仍能保持弹性形变,避免永久性损坏。

2. 精度与动态响应:平衡“快”与“准”

动态扭矩测量需兼顾精度与响应速度。高精度传感器(如误差低于一定比例)适用于精密加工设备,而快速响应传感器(固有频率远高于被测信号频率)则能捕捉瞬态冲击。某汽车测试实验室通过采用高信噪比传感元件与屏蔽设计,将信号传输误差降低,确保数据可靠性。

3. 环境适应性:从“实验室”到“现场”

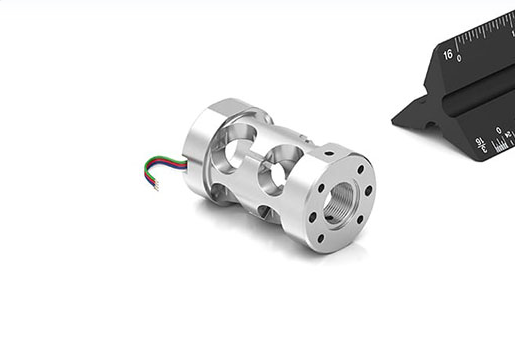

高温、潮湿、腐蚀性介质等环境会加速传感器老化。例如,某海洋平台选用具备特殊防护涂层的传感器,通过盐雾试验验证其耐腐蚀性;某冶金企业则采用一体化结构设计,提升传感器在振动环境中的抗弯曲能力。

无线化与智能化:通过无线传输技术减少布线复杂度,结合边缘计算实现实时数据分析;

多参数集成:集成温度、转速、振动等传感器,提供综合诊断功能;

材料创新:采用新型合金材料提升疲劳寿命,或通过3D打印技术优化弹性体结构。

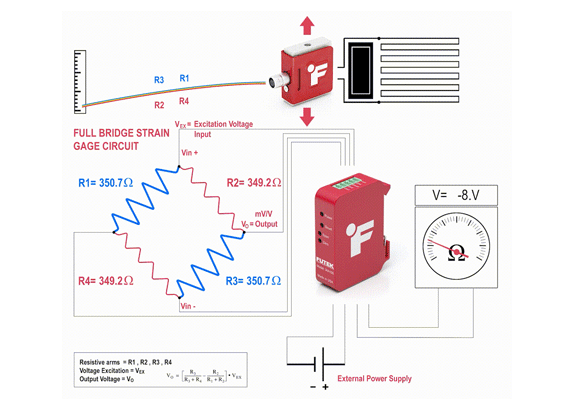

某科研团队开发的传感器,通过应变片全桥补偿技术,将零点温漂控制在极低水平,即使在极端温差环境下仍能保持高精度。

真正可靠的扭矩传感器需满足三大核心标准:

技术适配性:量程、精度、响应速度与场景需求高度匹配;

环境耐受性:通过特殊设计或材料选择,适应恶劣工况;

长期稳定性:经过疲劳测试验证,寿命周期内性能衰减可控。

选型时,建议优先选择具备行业应用案例、提供定制化服务、支持现场测试的供应商,并通过第三方认证(如国际标准)验证产品可靠性。

Q1:大型设备扭矩传感器安装后需要定期校准吗?

A:需根据工况制定校准周期。高冲击、强振动或极端温度环境建议缩短校准间隔,普通工况可延长至一定时间。

Q2:如何判断传感器是否具备抗冲击能力?

A:查看产品技术文档中的“过载保护设计”与“疲劳寿命测试报告”,优先选择通过模拟冲击试验验证的产品。

Q3:无线扭矩传感器是否会影响数据传输稳定性?

A:采用工业级无线协议(如无线技术)的传感器,在电磁干扰环境下仍能保持低延迟传输,但需避免与高频设备共用频段。

Q4:传感器量程越大越好吗?

A:量程过大可能降低测量精度,需根据设备最大扭矩与冲击系数综合评估,通常建议量程上限为最大扭矩的一定倍数。

Q5:如何选择传感器与数据采集系统的接口类型?

A:根据现有系统兼容性选择模拟信号(如电压、电流)或数字信号(如特定总线协议),新设备建议优先选择数字接口以减少信号衰减。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn