发布时间:2025-12-08 11:57:25

作者:小编

阅读:

扭矩传感器数据能否实时显示并连接电脑?关键在于传感器通信接口、数据采集系统及显示软件。通过有线/无线通信,配合专用软件,可实现数据实时传输与可视化,满足工业监测、科研实验等场景需求。

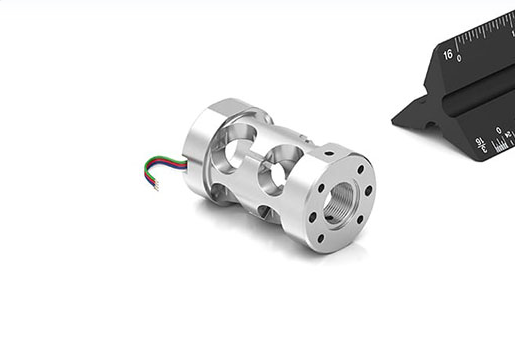

扭矩传感器通过应变片、磁电或光电原理,将机械扭矩转换为电信号。传统应用中,数据多通过本地仪表盘显示,或通过存储设备导出后分析。然而,在以下场景中,实时连接电脑的需求愈发迫切:

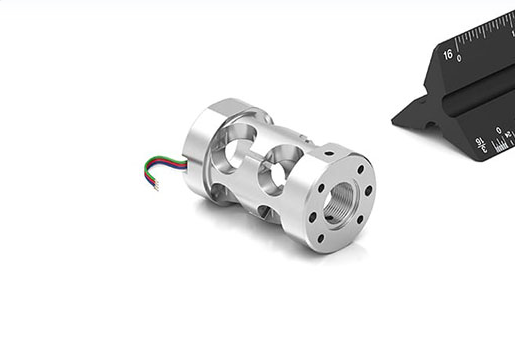

工业生产线:实时监测电机、传动轴的扭矩波动,预防设备过载;

科研实验:动态记录材料扭转特性,捕捉瞬态变化;

车辆测试:分析发动机、传动系统的扭矩输出曲线。

用户的核心诉求可归纳为两点:实时性(数据无延迟传输)与可视化(直观展示扭矩变化趋势)。

1. 传感器通信接口:数据传输的“桥梁”

扭矩传感器需配备支持实时传输的通信接口,常见类型包括:

有线接口:如RS-485、USB、以太网,适用于固定场景,传输稳定;

无线接口:如Wi-Fi、蓝牙、LoRa,适用于移动设备或复杂环境,灵活性高。

接口选择需考虑传输距离、抗干扰能力及与电脑的兼容性。例如,工业场景中,RS-485因抗干扰性强常被优先采用;而实验室环境可能更倾向无线方案以减少布线复杂度。

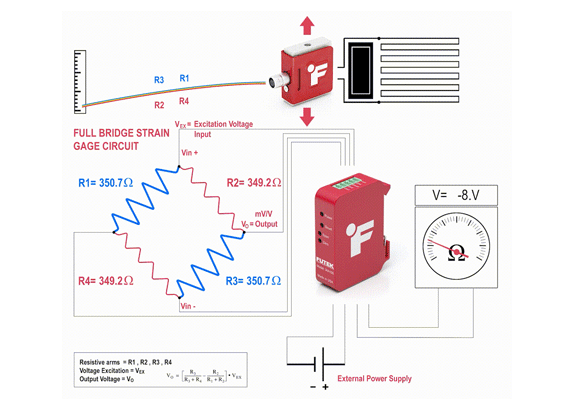

2. 数据采集系统:从信号到数字的转换

传感器输出的模拟信号(如电压、电流)需通过数据采集卡(DAQ)或嵌入式模块转换为数字信号。这一过程需满足:

采样率:高于扭矩变化频率,避免信号失真;

分辨率:足够高的位数(如16位)以区分微小扭矩变化;

同步性:多通道采集时需保证时间戳一致,避免数据错位。

3. 显示软件:数据可视化的“窗口”

电脑端需安装专用软件或编程工具(如LabVIEW、Python),实现以下功能:

实时曲线绘制:以时间轴为横坐标,扭矩值为纵坐标,动态展示变化趋势;

数据存储:支持本地或云端存储,便于后续回溯分析;

报警功能:设定扭矩阈值,超限时触发声光或邮件提醒。

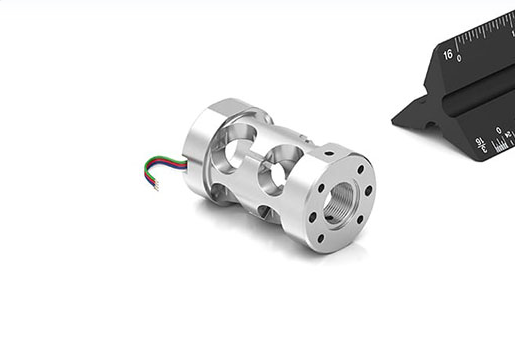

1. 硬件选型与配置

传感器:选择支持所需通信接口的型号,确认量程与精度匹配应用场景;

数据采集设备:根据接口类型选择DAQ卡或无线模块,确保与传感器输出信号兼容;

电脑:普通办公电脑即可,但需预留USB或网络接口,无线方案需支持对应协议(如Wi-Fi 5以上)。

2. 软件设置与调试

驱动安装:为数据采集设备安装官方驱动,确保电脑识别硬件;

软件配置:在显示软件中设置采样率、通道参数,并校准扭矩零点;

网络配置(无线方案):配对传感器与电脑,确保信号强度满足需求。

3. 测试与优化

静态测试:固定扭矩输入,验证数据稳定性与显示精度;

动态测试:模拟实际工况(如变频电机运行),检查实时性与曲线平滑度;

抗干扰测试:在电磁环境复杂场景中,评估数据传输可靠性。

扭矩传感器实现数据实时显示并连接电脑,需依赖传感器通信接口、数据采集系统及显示软件的协同工作。通过合理选型硬件、配置软件,可满足工业监测、科研实验等场景的实时性需求。未来,随着物联网技术发展,无线化、云端化将成为趋势,进一步简化部署流程。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn