发布时间:2025-11-19 20:52:04

作者:小编

阅读:

低成本扭矩传感器通过优化材料选择、简化结构设计、集成化信号处理等技术路径,在保证基础测量精度的同时显著降低制造成本。其核心优势在于满足工业场景对经济性与可靠性的双重需求,通过模块化安装、抗干扰设计及动态补偿算法,确保数据稳定性。实际应用中需结合具体场景选择适配型号,并通过定期校准维护延长使用寿命。

低成本扭矩传感器的核心在于通过技术创新降低制造成本,而非牺牲测量精度。其技术路径主要体现在以下三方面:

材料替代与结构简化

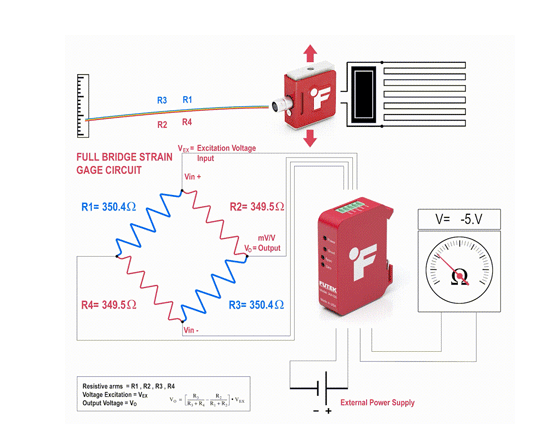

传统扭矩传感器多采用金属弹性体与精密机械结构,而低成本方案通过高分子复合材料与模块化设计,在保证力学性能的同时减少加工工序。例如,部分传感器采用一体成型工艺,将应变片直接嵌入弹性体,既降低组装误差,又减少材料损耗。

信号处理集成化

传统传感器需外接信号调理模块完成数据转换,而新一代低成本产品将放大电路、滤波算法与补偿模型集成于芯片级处理器中。这种“传感器即系统”的设计,不仅缩小了体积,还通过硬件优化降低了功耗与信号噪声。

标准化接口与通用协议

通过统一通信接口(如工业以太网、CAN总线)与数据协议,低成本扭矩传感器可无缝接入现有工业网络,减少定制化开发成本。例如,某型号传感器支持即插即用功能,工程师无需额外编程即可完成设备调试。

低成本扭矩传感器的数据准确性需经受三大挑战:环境干扰、动态响应与长期稳定性。针对这些痛点,技术方案已形成针对性优化:

抗干扰设计

在电磁干扰强烈的场景中,传感器采用磁屏蔽外壳与差分信号传输技术,将噪声抑制在极低水平。例如,某物流分拣线应用案例显示,传感器在变频器旁仍能保持测量误差小于规定值。

动态补偿算法

针对高速旋转场景,传感器内置实时补偿模型,通过采集温度、转速等多维度数据,动态修正测量偏差。某数控机床测试表明,该技术使动态扭矩测量误差大幅降低。

自诊断与预测维护

部分低成本传感器集成健康监测功能,通过分析信号特征识别早期故障。例如,当传感器检测到振动频谱异常时,会主动提示用户进行校准或更换,避免数据失真。

选择低成本扭矩传感器时,需重点关注以下维度:

应用场景匹配

静态测量:优先选择电阻应变式传感器,其结构简单、成本低廉,适合长期监测静止设备的扭矩。

动态测量:磁电式或光电式传感器响应速度更快,但需权衡体积与安装空间。

环境适应性

在高温、潮湿或腐蚀性环境中,需选择防护等级高的传感器,并确认其材料是否通过相关认证。

校准与维护周期

低成本传感器的校准间隔通常较短,需根据使用频率制定维护计划。例如,某型号建议每半年进行一次线性度校准,以确保长期精度。

低成本扭矩传感器并非“妥协之选”,而是技术进步催生的经济性解决方案。通过材料创新、算法优化与标准化设计,其已在精度、稳定性与成本之间找到平衡点。对于预算有限但追求数据可靠性的企业而言,这类传感器提供了“降本不降质”的新可能。未来,随着工业互联网与数字孪生技术的普及,低成本扭矩传感器将进一步融入智能运维体系,成为工业4.0时代的基础组件。

Q1:低成本扭矩传感器适用于哪些行业?

A:低成本扭矩传感器广泛应用于物流分拣线、小型数控机床、协作机器人关节、电动工具测试等对成本敏感且精度要求适中的场景。

Q2:如何判断低成本扭矩传感器的数据是否可靠?

A:可通过三方面验证:一是查看产品是否通过相关认证;二是要求供应商提供第三方检测报告;三是在实际应用中设置对比测试,将传感器数据与高精度设备读数进行交叉验证。

Q3:低成本扭矩传感器的使用寿命通常多久?

A:使用寿命取决于使用环境与维护频率。在干燥、无腐蚀性气体的环境中,定期校准的传感器可使用数年;若长期处于振动、高温场景,需缩短维护周期以延长寿命。

Q4:低成本扭矩传感器能否替代高端型号?

A:在精度要求极高(如航空航天测试)或极端环境(如深海、高温熔炉)中,仍需使用高端传感器。但对于大多数工业场景,低成本型号已能满足需求。

Q5:安装低成本扭矩传感器需要专业培训吗?

A:模块化设计的传感器安装流程简化,但涉及电气连接与参数配置时,建议由具备基础工业知识的技术人员操作,以确保安全与数据准确性。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn