发布时间:2025-09-07 23:19:44

作者:小编

阅读:

在工业自动化、医疗设备、航空航天等高精度场景中,压力传感器如同系统的“神经末梢”,其测量精度直接影响决策可靠性。然而,从实验室到现场应用,传感器常因环境干扰、材料老化等因素出现误差,甚至导致系统停机。本文将系统拆解影响精度的核心因素,并提供可落地的优化方案。

1. 材料特性:敏感元件的“基因缺陷”

压阻式传感器的压敏电阻材料若存在迟滞性,会导致加压与减压时输出信号不一致。例如,某型号传感器在100kPa压力下,升压输出99.8kPa,降压输出98kPa,迟滞误差达1kPa。陶瓷材料虽稳定性优于合金钢,但若封装工艺存在微裂纹,湿度渗透会改变材料介电常数,引发输出漂移。

2. 环境干扰:温度与电磁的“双重夹击”

温度每升高10℃,传感器输出可能变化±0.5%FS(满量程)。某石油管道监测项目中,未做温度补偿的传感器在夏季高温下,零点漂移达±0.3%FS/℃,导致压力阈值误触发。电磁干扰(EMI)同样致命,强磁场可使信号噪声幅度增加300%,需通过屏蔽线缆和金属外壳隔离。

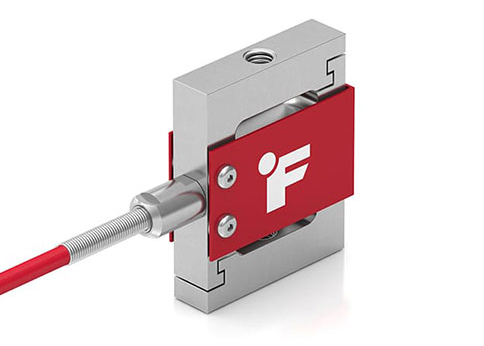

3. 机械应力:安装不当的“致命伤”

传感器安装时若承受侧向力,弹性体结构会产生应力集中。某汽车发动机测试中,传感器因安装倾斜5°,导致输出信号包含额外机械应力分量,测量误差扩大至±1.2%FS。高频振动(如100Hz以上)可能使传感器内部元件共振,引入±0.2%FS的动态误差。

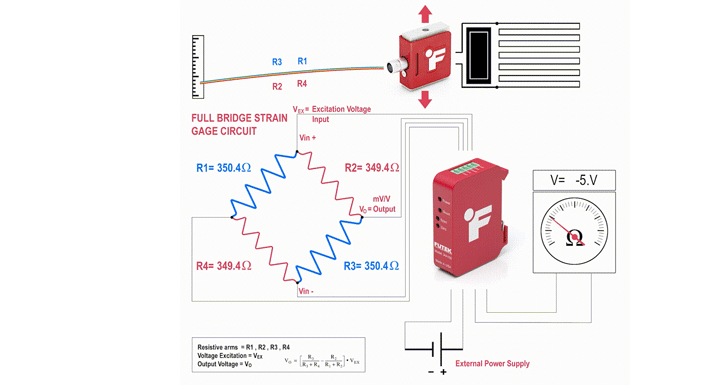

4. 电路设计:信号链的“噪声陷阱”

低精度ADC(模数转换器)的量化误差会限制分辨率。例如,12位ADC的最小分辨率为1/4096满量程,若传感器量程为100kPa,理论最小可测压力变化为0.024kPa。放大器噪声同样关键,某医疗设备中,运放噪声密度达5nV/√Hz,导致信号信噪比下降20dB。

5. 校准维护:长期使用的“精度衰减”

传感器性能随时间缓慢变化,每年零点漂移可能达±0.5%FS。某化工反应釜监测项目中,未定期校准的传感器在运行18个月后,输出信号偏离真实值15%,直接导致反应物配比错误。

1. 材料与工艺:从源头降低误差

敏感元件选型:优先选择迟滞性<0.1%FS、线性度>0.99的材料,如单晶硅压阻芯片。

封装技术:采用真空封装或气密性焊接,隔离湿度与腐蚀性气体。某海洋探测传感器通过陶瓷-金属共晶焊接,耐压强度提升至30MPa,寿命延长3倍。

2. 环境适应性:主动补偿与隔离

温度补偿:集成数字温度传感器,通过查表法或多项式拟合算法修正输出。例如,某工业传感器采用三阶温度补偿模型,将温度误差从±0.5%FS/10℃降至±0.1%FS/10℃。

抗干扰设计:采用差分信号传输,将共模噪声抑制比提升至60dB以上;电源端增加LC滤波电路,纹波抑制达40dB。

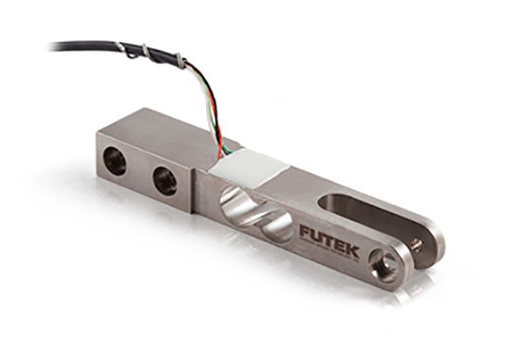

3. 机械优化:减少应力干扰

安装规范:传感器轴线与压力方向重合度需>95%,避免侧向力;采用减震支架,将振动传递率降低至10%以下。

结构设计:优化弹性体梁结构,使压力作用点与测量点距离缩短至0.5mm以内,减少杠杆臂长误差。

4. 信号处理:数字滤波与智能校准

数字滤波:应用卡尔曼滤波算法,将信号噪声标准差从0.5%FS降至0.1%FS。

自适应校准:通过机器学习模型动态调整零点与灵敏度参数,某无人机气压计采用该技术后,高度测量误差从±2m降至±0.5m。

5. 维护策略:预防性校准与状态监测

定期校准:建议每6-12个月进行一次全量程校准,使用活塞式压力计作为标准源,不确定度需优于0.05%FS。

在线监测:集成自诊断功能,实时监测输出信号漂移、噪声水平等参数,提前预警故障。

Q1:压力传感器量程如何选择?

A:量程应覆盖最大工作压力的1.2-1.5倍,避免长期接近满量程使用导致非线性误差增大。

Q2:温度补偿必须集成温度传感器吗?

A:硬件集成温度传感器可实现实时补偿,若成本受限,也可通过实验室标定建立温度-误差模型,软件修正输出。

Q3:振动对传感器的影响能否完全消除?

A:无法完全消除,但可通过减震设计(如橡胶隔振垫)、低通滤波(截止频率<振动主频)将影响降至可接受范围。

Q4:传感器校准后精度下降快怎么办?

A:检查密封性是否受损(如O型圈老化),或环境是否超出补偿范围(如温度>85℃),同时排查被测介质是否腐蚀敏感元件。

Q5:多传感器融合能提升精度吗?

A:能。通过冗余测量(同类型传感器取平均)可降低随机误差,互补测量(如压阻+电容式)可提高系统可靠性。

压力传感器精度提升需从材料、环境、机械、电路、算法、维护六大环节协同优化。通过选择低迟滞材料、集成温度补偿、优化安装结构、应用数字滤波技术及定期预防性校准,可系统性降低误差,满足高精度场景需求。未来,随着MEMS工艺与AI算法的融合,传感器精度将迈向新的台阶。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn