发布时间:2025-09-07 23:16:02

作者:小编

阅读:

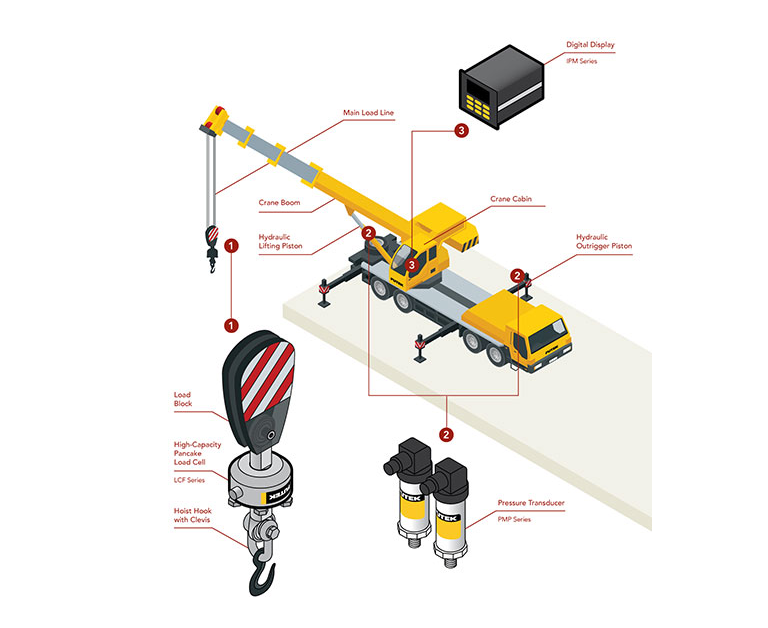

在智能制造浪潮席卷全球的今天,液压系统作为工业设备的“动力心脏”,其稳定性与能效直接影响生产线的运行效率。然而,传统液压系统长期面临两大痛点:压力波动导致的设备损耗、缺乏实时数据支撑的维护滞后。工业级压力传感器的出现,通过毫秒级压力监测与智能反馈机制,为液压系统注入了“感知-决策-执行”的闭环控制能力,成为推动工业自动化升级的核心元件。

液压系统通过液体压力传递能量,但压力异常会引发多米诺骨牌效应:

设备损耗加速:压力尖峰(如控制阀芯突然移动时产生的瞬时高压)可导致密封件破裂、油管爆裂,某工程机械企业统计显示,未安装压力传感器的液压系统,故障率比智能系统高3倍。

能效浪费严重:传统液压系统依赖经验调节压力,导致30%以上的能量被无效消耗。

安全风险叠加:压力失控可能引发液压油泄漏、设备倾覆等事故,在航空航天、船舶等高风险领域尤为致命。

核心矛盾:液压系统的动态特性与静态监测手段之间的矛盾,成为制约工业效能提升的关键瓶颈。

工业级压力传感器通过三大技术路径破解液压系统难题:

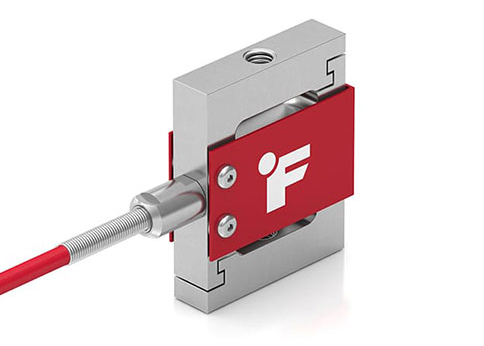

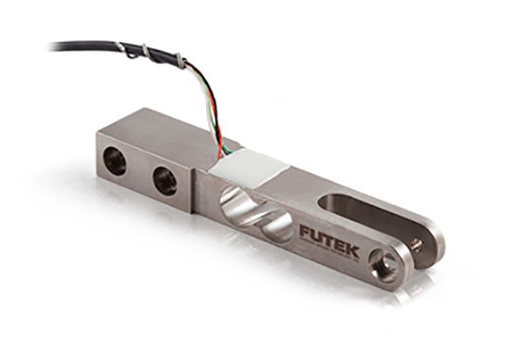

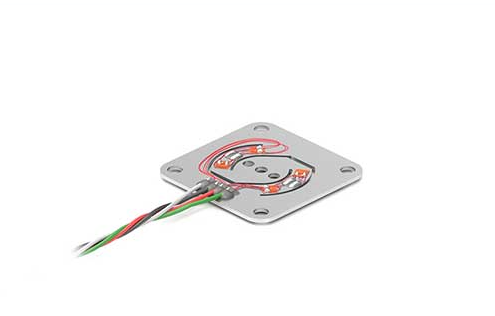

1. 高精度感知:纳米级变形捕捉压力信号

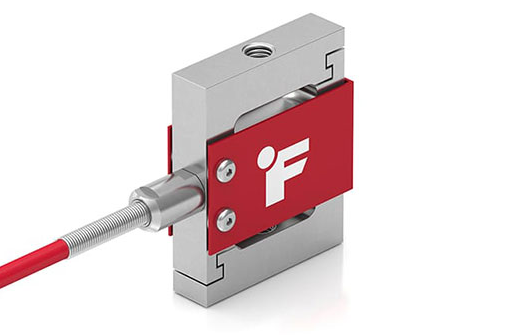

采用应变式、压电式或电容式敏感元件,当液压油压力作用于膜片时,元件产生微米级变形,转化为电阻、电荷或电容变化。例如,某型号传感器通过压电晶体电荷生成机制,可捕捉0.001bar的压力波动,精度达±0.1%FS(满量程)。

2. 抗冲击设计:应对极端工况的“防护盾”

针对液压系统中的压力尖峰,传感器通过两种方式增强鲁棒性:

材料强化:采用不锈钢外壳与陶瓷膜片,承受100g冲击与20g振动;

结构优化:内置盘管缓冲装置,分散瞬时高压冲击力。

3. 智能反馈:构建压力-执行闭环

传感器将压力信号转换为4-20mA电流或0-5V电压信号,接入PLC或变频器后,可实时调节液压泵输出压力。例如,在恒压供水系统中,传感器与变频器联动,使水泵转速随压力需求动态调整,能耗降低25%。

压力传感器的技术优势在四大领域得到深度验证:

1. 工业自动化:精密制造的“压力标尺”

在注塑机、冲床等设备中,传感器监测熔料注射压力,确保产品一致性。某汽车零部件厂商引入智能压力控制后,产品合格率从92%提升至98.5%。

2. 航空航天:飞行安全的“压力哨兵”

飞机起落架液压系统需承受-55℃至125℃极端温度,传感器通过IP69K防护等级与宽温域设计,实时监测液压油压力,防止起落架收放故障。

3. 医疗设备:生命支持的“压力守护者”

在呼吸机中,传感器监测气道压力,当压力超过安全阈值时自动触发报警,避免肺损伤。某型号医疗传感器响应时间<10ms,满足急救场景的严苛需求。

4. 环境监测:自然灾害的“压力预警器”

在水库大坝中,传感器通过液位-压力转换原理监测水位,当压力异常升高时提前预警洪水风险,为防灾减灾争取黄金时间。

Q1:压力传感器能否兼容不同液压介质?

A:需根据介质特性选择传感器类型。矿物油液压系统可选通用型传感器;水基液压系统需采用防腐涂层或陶瓷膜片传感器;高温介质需配备耐温元件。

Q2:如何避免传感器数据漂移?

A:定期校准是关键。建议每6-12个月进行一次零点与量程校准,同时检查电气连接是否松动,避免接触不良导致信号失真。

Q3:压力传感器与压力表如何选择?

A:若需自动化控制或远程监测,优先选择传感器(可输出电信号);若仅需现场读数且无电源,压力表更经济。

Q4:传感器安装位置对数据有何影响?

A:应避开液压管路弯头、阀门等压力波动区域,安装在直线管段且距离泵出口至少5倍管径处,以减少湍流干扰。

Q5:极端工况下传感器寿命如何保障?

A:选择具备抗冲击、抗振动认证的传感器,并加装减震支架;对于高温环境,采用散热设计或远程安装方式。

工业级压力传感器通过高精度感知、抗冲击设计与智能反馈机制,成为液压系统从“经验驱动”向“数据驱动”转型的核心元件。其应用场景覆盖工业制造、航空航天、医疗设备与环境监测等领域,通过实时压力监测与闭环控制,显著提升设备稳定性、能效与安全性。未来,随着MEMS(微机电系统)技术与AI算法的融合,压力传感器将向更小型化、智能化方向发展,为工业4.0提供更强大的感知基础设施。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn