发布时间:2025-09-10 01:33:25

作者:小编

阅读:

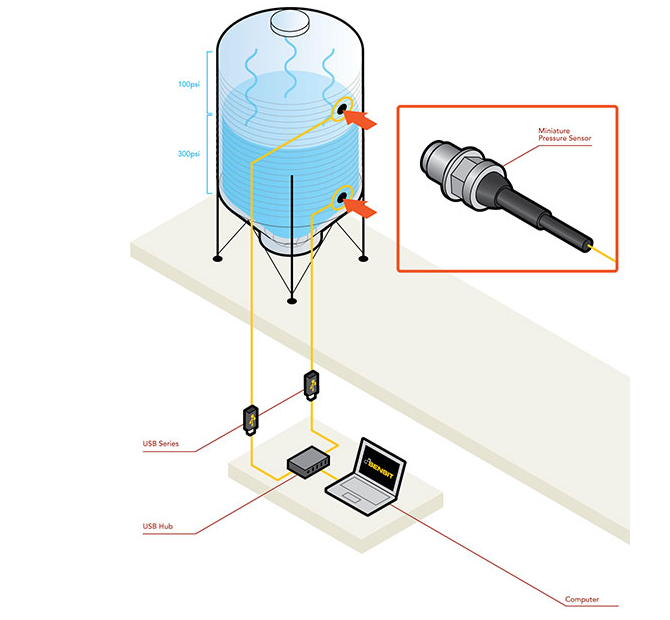

小型压力传感器在医疗设备中承担着精准监测血压、血流动力学参数等关键任务,其安装与调试质量直接影响诊疗安全。本文聚焦医疗场景下的安装规范、密封处理、电气防护等核心环节,结合典型故障案例,系统梳理从环境适配到性能验证的全流程操作要点。

在重症监护室(ICU)里,一台监护仪的屏幕正跳动着患者的生命数据:动脉压、中心静脉压、肺动脉压……这些数字的背后,是小型压力传感器在持续“站岗”。作为医疗设备中的核心感知元件,其安装误差超过0.5%就可能导致误诊,调试偏差超过量程2%可能引发治疗风险。本文将拆解医疗场景下压力传感器的安装与调试全流程,揭示那些影响设备性能的“隐形门槛”。

1. 定位“黄金安装点”

传感器应安装在流体平稳区域,避开泵体、阀门等湍流源。例如,在有创血压监测中,传感器与患者心脏的垂直高度差需控制在±5cm内,以减少重力对压力传递的干扰。若用于体外循环设备,需确保传感器与管路连接处无弯折,避免因局部应力导致膜片变形。

2. 防爆与防护设计

在高压氧舱、核磁共振室等特殊环境中,需选用防爆型传感器,并确保外壳接地电阻≤4Ω。对于可能接触血液、药液的场景,需采用医用级聚碳酸酯外壳,并涂覆疏水涂层防止液体渗透。

3. 密封性验证

使用O型圈密封时,需根据介质温度选择氟橡胶(耐温-20℃~200℃)或硅橡胶(耐温-60℃~230℃)。安装前需用酒精擦拭接口,避免油脂残留导致密封失效。典型案例:某医院因未清理接口油污,导致传感器在高压消毒后出现泄漏,引发设备停机。

1. 机械固定与应力释放

采用四点固定法安装传感器时,需确保每个螺栓的扭矩控制在0.5N·m~1.2N·m之间。过紧会导致膜片预应力过大,过松则可能引发振动干扰。对于微型传感器,建议使用弹性垫片缓冲机械冲击。

2. 电气连接与抗干扰设计

信号线需采用屏蔽双绞线,屏蔽层单端接地。在MRI设备旁安装时,需将传感器与磁场源保持≥1.5m距离,避免涡流效应导致信号失真。某研究显示,未做抗干扰处理的传感器在MRI环境中,输出波动可达正常值的300%。

3. 流体通路预处理

安装前需用肝素生理盐水冲洗管路,排尽气泡。对于肺动脉压监测,需在传感器下游安装0.2μm滤器,防止微血栓堵塞压力接口。典型故障:某新生儿监护仪因未安装滤器,导致传感器在24小时内被血栓堵塞,引发数据中断。

1. 零点校准与量程标定

将传感器置于大气环境中,通过监护仪执行“自动调零”程序。若调零失败,需检查:

电源电压是否≥12VDC

负载阻抗是否≤(供电电压-12V)/0.02A

传感器是否处于过压保护状态(如量程100mmHg的传感器,实际压力不得超过120mmHg)

2. 动态响应测试

使用方波发生器模拟压力突变,观察传感器输出波形。上升时间应≤10ms,过冲量≤5%。若响应迟缓,需检查:

管路是否存在气阻

传感器频率响应是否匹配设备要求(如血流动力学监测需≥100Hz)

3. 长期稳定性监测

安装后需连续记录72小时数据,观察漂移量。若漂移超过量程0.5%/月,需重新标定或更换传感器。典型案例:某透析机因传感器漂移未及时处理,导致超滤量计算误差达15%,引发患者水肿。

Q1:传感器安装后无输出信号怎么办?

A:首先检查电源极性是否接反,其次用万用表测量供电电压是否≥12VDC,最后确认信号线屏蔽层是否单端接地。

Q2:如何避免传感器在高压消毒后泄漏?

A:消毒前需用硅胶密封接口螺纹,消毒后需自然晾干24小时再安装,避免残留水分导致腐蚀。

Q3:传感器数据波动大可能是什么原因?

A:可能是管路存在气泡、传感器频率响应不足或电磁干扰。需依次排查流体通路、设备参数和电气环境。

Q4:多久需要更换一次传感器?

A:建议每2年进行一次全面检测,若出现膜片破损、信号漂移超标或密封失效,需立即更换。

Q5:能否用普通工业传感器替代医用传感器?

A:不可替代。医用传感器需通过生物相容性测试(如ISO 10993标准),且具备抗血液凝固、耐消毒等特性。

小型压力传感器的安装与调试是医疗设备精准运行的关键环节。从环境适配、密封处理到动态测试,每个步骤都需严格遵循操作规范。通过预判风险、控制细节、验证性能,可最大限度降低设备故障率,为临床诊疗提供可靠的数据支撑。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn